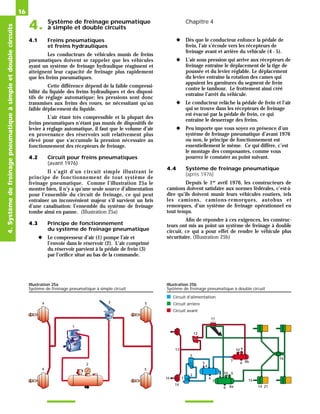

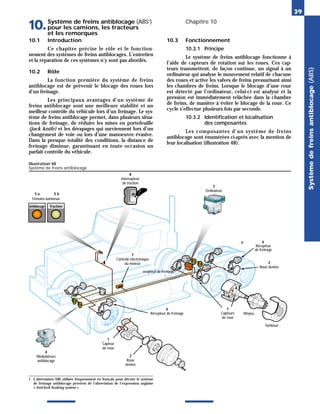

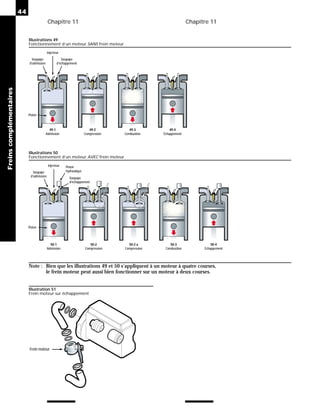

Ce document est un guide complet sur les freins pneumatiques, couvrant leur législation, principes de fonctionnement, et fonctionnement des systèmes de freinage. Il aborde également les composants, la vérification et le réglage des freins, ainsi que les freins antiblocage (ABS) et autres systèmes complémentaires. Le guide est la troisième édition, mise à jour pour inclure des normes de sécurité et des informations techniques pertinentes.