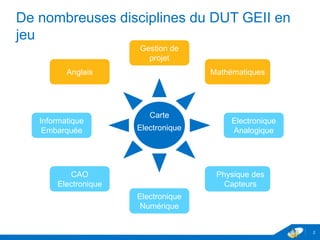

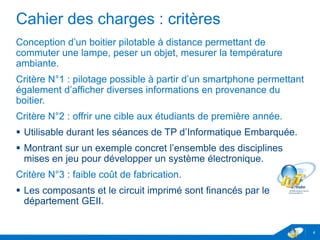

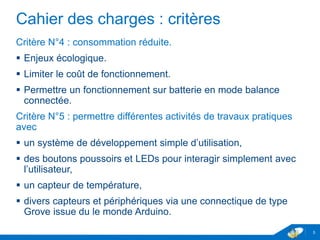

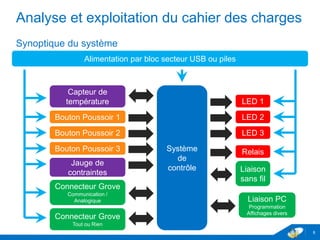

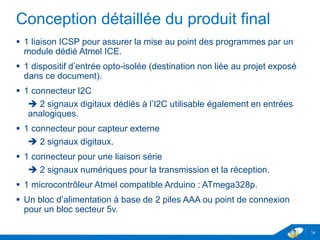

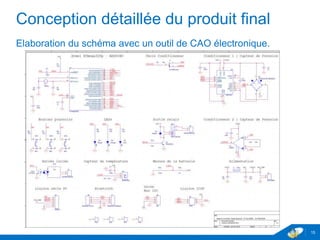

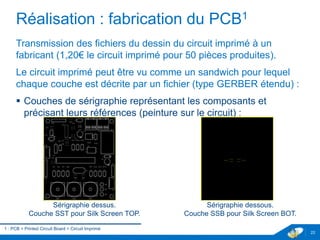

Le document traite de la conception et de la réalisation d'un objet électronique, en particulier d'une balance connectée à pilotage Bluetooth. Il couvre les critères de conception, l'analyse du cahier des charges, ainsi que les choix techniques concernant les matériaux et le développement logiciel nécessaires pour le projet. L'objectif principal est d'offrir une plateforme d'apprentissage pratique pour les étudiants du département GEII de l'IUT de l'Indre.