Ce mémoire de projet de fin d'études présente une optimisation de la désulfatation et décantation de l'acide phosphorique chez Maroc Phosphore I. Il aborde les problématiques liées aux impuretés, notamment les sulfates, et décrit les méthodes pour améliorer la qualité du produit final à travers des bilans matière et des essais expérimentaux. Le projet vise également à étudier la possibilité de produire un acide clarifié pour le client Fosbrasil tout en comparant les procédés de désulfatation avec d'autres unités de production.

![Projet de Fin d’Etudes

I. Introduction

L'acide phosphorique est un composé chimique qui présente une grande importance au

niveau industriel car il intervient dans de nombreuses applications telles que la fabrication

des engrais phosphatés, le traitement des surfaces métalliques, la synthèse organique, la

fabrication des détergents, l'industrie alimentaire, etc.

De par son importance dans cette étude, le processus de production de l'acide

phosphorique est décrit plus en détail dans ce premier chapitre. Cependant, avant de

présenter cette description il est utile de présenter le groupe OCP qui est la société

responsable de la fabrication de l'acide phosphorique au Maroc.

II. Aperçu général du groupe OCP

Leader mondial sur le marché du phosphate et ses produits dérivés, créé en 1920 en

tant qu’office devenu société anonyme en 2008, l’OCP est spécialisé dans l’extraction, la

valorisation et la commercialisation du phosphate et ses produits dérivés.

L'OCP a pour mission de maximiser la contribution globale des ressources

phosphatières au développement national dans le respect de ses responsabilités sociétales et

environnementales.

Ses 90 ans d’expérience dans la mine et 45 ans dans la chimie lui permettent d’offrir

l’une des plus larges gammes de roche de phosphate pour divers usages.

L'OCP joue un rôle économique et social important dans les six régions du Maroc où

se trouvent ses quatre centres miniers et ses deux centres industriels : Benguerir, Khouribga,

Laâyoune, Youssoufia, Jorf Lasfar et Safi. Il y crée richesses et emplois, y dispense des

formations, s’y approvisionne ou sous-traite auprès d’un réseau dense d’entreprises locales

qu’il contribue parfois à créer [1].

II.1.Quelques dates clés

1920 : Création, le 7 Août, de l’Office Chérifien des Phosphates (OCP)

1921 : Début de l’exploitation minière (Khouribga)

1921 : Première exportation de phosphate (Casablanca)

Projet de fin d’études Page | 15](https://image.slidesharecdn.com/pfedaryfsemlali-121026091400-phpapp02/85/Pfe-daryf-semlali-15-320.jpg)

![Projet de Fin d’Etudes

besoins des plantes, d’où une forte sensibilité de la demande en phosphates à la conjoncture

économique et agricole.

C'est pourquoi l'OCP diversifie ses produits afin de viser tous les domaines.

II.3.Diversification des produits de l’OCP

L’OCP offre une large gamme de produits adaptée à la diversité des sols et des

variétés végétales [2].

Les produits commercialisés

Phosphate

Acide phosphorique marchand (H3PO4)

Acide phosphorique purifié (APP)

Di-Ammonium Phosphate (DAP)

Triple Super Phosphate (TSP)

Mono-Ammonium Phosphate (MAP)

Les produits en développement

Engrais spéciaux

Liquiphos 40 : Formulation ternaire riche en phosphate répondant à des besoins

importants en phosphore des cultures maraichères et arboricoles. Utilisé en fertigation et

permettant aussi le débouchage des goutteurs grâce à son action acidifiante.

Liquiphos 30 : Formulation équilibrée et acidifiante, destinée à la fertigation des

cultures maraichères et arboricoles à différents stades de croissance.

Agrimap : Engrais acidifiant destiné aux stades de démarrage et de croissance,

riche en phosphore et en azote ammoniacal.

NPK : Trois formules régionales d’engrais NPK destinées à soutenir la

productivité du blé dans les régions : Gharb/Saiss, Chaouia/Tadla et Doukkala.

Compléments d’aliment pour bétail et volaille

Phosphate monocalcique (MCP)

Phosphate bicalcique (DCP)

Projet de fin d’études Page | 17](https://image.slidesharecdn.com/pfedaryfsemlali-121026091400-phpapp02/85/Pfe-daryf-semlali-17-320.jpg)

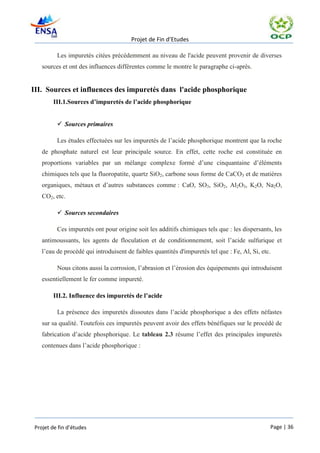

![Projet de Fin d’Etudes

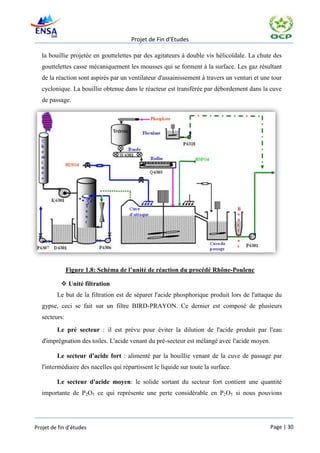

II.2.Impuretés dans l'acide phosphorique

L’acide phosphorique produit contient une grande variété d’impuretés qui nécessite

des traitements physico-chimiques pour éliminer les plus nuisibles. Afin de connaître ces

impuretés, nous présentons tout d’abord la composition de différentes qualités de phosphate

brut traitées au niveau de Maroc Phosphore I (tableau 2.2).

Elément Y1 design Y1 exploitation Y2 Y23 Y21 Y1C

CaO (%) 51,77 51,02 53,89 52,63 51,97 50,40

SO3 (%) 1,47 1,58 2,38 2,55 1,82 1,59

CO2 (%) 5,88 5,89 3,69 3,89 4,74 5,11

F - (%) 4,15 3,92 4,02 3,92 4,17 3,46

SiO2 (%) 2,94 3,81 1,14 3,64 3,82 5,34

MgO (%) 0,3 0,56 0,49 0.74 0,65 0,63

Al2O3 (%) 0,49 0,45 0,29 0,32 0,4 0,48

Na2O (%) 0,77 -- -- -- 0,94 1,04

K2O (%) 0,08 -- -- -- 0,07 0,06

Cl - (ppm) 250 240 235 240 300 --

%M.org 0,01 2,08 0,25 0,36 -- 0,15

%Humidité 1,1 2,47 1,14 0,24 0,43 1,5

Cd (ppm) -- -- -- -- -- 12,58

As (ppm) -- -- -- -- -- 6,37

Tableau 2.2: Analyse des impuretés des différentes qualités du phosphate brut de

Youssoufia

Depuis le démarrage de l’atelier Nissan, les principales qualités de phosphates utilisées

sont : Y1, Y2, Y23, Y21 et Y1C [3].

Le phosphate Y1 de design :

L’atelier Nissan est destiné à la production de l’acide phosphorique concentré 30%

P2O5 à partir du phosphate clair de Youssoufia Y1.

Projet de fin d’études Page | 34](https://image.slidesharecdn.com/pfedaryfsemlali-121026091400-phpapp02/85/Pfe-daryf-semlali-34-320.jpg)

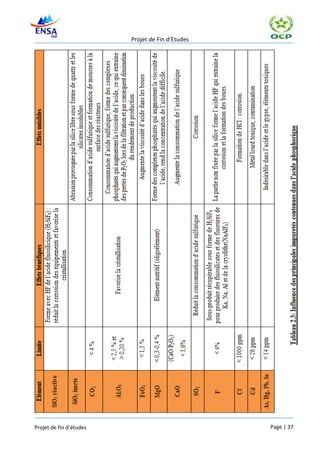

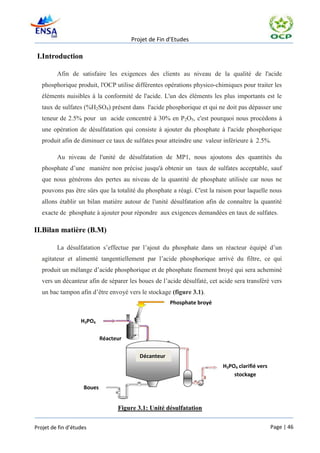

![Projet de Fin d’Etudes

La désulfatation : elle est réalisée dans un réacteur agité qui est chauffé à 90°C, elle

consiste à réduire la teneur en acide libre (%H2SO4) par l’ajout de phosphate broyé.

Cette désulfatation est suivie d’une opération de décantation qui consiste à séparer

l’acide désulfaté des boues formées après l’ajout de phosphate.

IV.3.Décantation

La décantation est une opération unitaire, parmi les techniques de séparation liquide-

solide, basée sur le phénomène de sédimentation, qui consiste à séparer d’un liquide les

particules en suspension en utilisant les forces gravitaires. Les procédés mis en œuvre

diffèrent selon que nous recherchons seulement à augmenter la concentration des solides

(épaississage) ou que nous visons à obtenir un liquide clair à partir d’une suspension diluée

(clarification).

La sédimentation est réalisée sur différents types de matières solides en suspension,

parmi lesquelles nous pouvons distinguer deux comportements opposés : celui des particules

grenues, qui décantent indépendamment les unes des autres, et celui des particules plus ou

moins floculées, qui ont des vitesses de chute variables, en fonction de la taille des flocs et

de leur abondance [5].

La théorie de la décantation et la procédure de dimensionnement des appareils tiennent

compte de ces considérations.

IV.3.1.Théorie de décantation

Il existe plusieurs théories de décantation dont la plus connue est la théorie de Kynch.

IV.3.2.Théorie de Kynch

En 1952, Kynch proposa la théorie suivante : la vitesse de chute de particules rigides

en sédimentation libre ne dépend que de la concentration locale en solide de la suspension.

Elle est une fonction décroissante de la concentration en solide. Les particules de même

dimension, de même forme et de même masse volumique sont équitombantes et leur

concentration est uniforme pour chaque niveau de la colonne de sédimentation.

Projet de fin d’études Page | 39](https://image.slidesharecdn.com/pfedaryfsemlali-121026091400-phpapp02/85/Pfe-daryf-semlali-39-320.jpg)

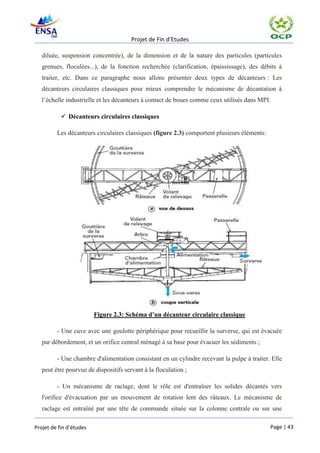

![Projet de Fin d’Etudes

poutre reposant sur la cuve, ou encore par un chariot roulant sur le bord de la cuve, qui

entraîne une poutre dans un mouvement circulaire communiquant elle-même le mouvement

de rotation à la colonne centrale.

Décanteurs à contact de boues

L'obstacle majeur à une bonne décantation est la mauvaise floculation des particules

(trop faible, ou trop forte d'où une viscosité élevée).

Le principe de ces appareils vise à favoriser la formation de particules plus grosses,

qui décantent plus rapidement, en mélangeant des boues déjà décantées à la suspension à

décanter, nous distinguons quatre types de décanteurs à contact de boues :

Le décanteur à lit de boues, qui fait circuler le liquide de bas en haut à travers

la masse de boue formée par floculation. Nous récoltons en surface le liquide

clarifié par son passage à travers le lit de boues.

Le décanteur lamellaire, fonctionne selon le même principe que le précédent

mais la présence des compartiments lamellaires augmente la surface de

décantation considérablement et permet des installations plus compactes.

Le décanteur à recirculation de boues, où les boues sont recyclées. Après

prélèvement du liquide clarifié, elles sont mélangées avec la nouvelle

suspension à traiter avant d'être à nouveau laissées en décantation. Ce

décanteur est le même utilisé au niveau de l’atelier phosphorique de MP1

Le décanteur-épaississeur, qui est composé d'un décanteur à recirculation de

boues externes et d'un système de décantation lamellaire. Les boues extraites

sont déshydratées sans épaississeur intermédiaire [6].

V. Conclusion

Cette revue de littérature nous a permis de mettre l’accent sur les différentes

impuretés susceptibles de nuire à la qualité de l’acide phosphorique parmi lesquelles les

sulfates libres. Par la suite, nous avons abordé l’opération de désulfatation-décantation qui

permet d’éliminer les sulfates libres et les boues pour avoir un acide désulfaté et clarifié, et

qui servira de base pour le chapitre suivant.

Projet de fin d’études Page | 44](https://image.slidesharecdn.com/pfedaryfsemlali-121026091400-phpapp02/85/Pfe-daryf-semlali-44-320.jpg)

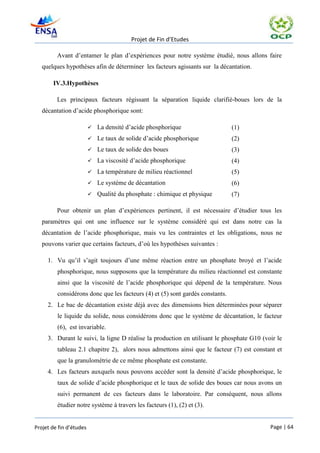

![Projet de Fin d’Etudes

Dans ce contexte, nous allons étudier l’influence des boues et les éventuels paramètres

agissants sur le taux de solide d’acide clarifié en se basant sur l’utilisation d’un plan

d’expériences factoriel complet pour optimiser le taux de solide au niveau de l’over-flow.

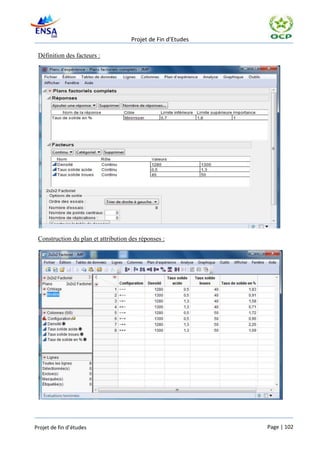

IV. Plan d’expériences factoriel complet

Le plan d’expériences est une méthode puissante d’expérimentation qui présente sous

forme d’équation mathématique un système complexe, le principe est de trouver une relation

entre les paramètres d’entrée et les résultats mesurables de sortie.

Il permet d'organiser au mieux les essais qui accompagnent une recherche scientifique

ou des études industrielles. Ils sont applicables à de nombreuses disciplines et à toutes les

industries à partir du moment où l’on recherche le lien qui existe entre une grandeur

d’intérêt ou de sortie, y, et des k variables d’entrées ou facteurs, xk. Il faut penser aux plans

d'expériences si l’on s’intéresse à une fonction du type : Y= f(x1, x2, x3, … xk)

L’étude d’un phénomène se ramène à déterminer la fonction f( ) qui lie la réponse Y

aux différents facteurs x1, x2, …, xk. Pour approfondir cette approche il faut introduire

quelques notions particulières et une terminologie spécifique aux plans d’expériences [7].

IV.1.Terminologie

Paramètres: les variables du système ou ses facteurs.

Modalité/niveau: c’est la valeur d’un paramètre à un stade particulier de l’expérience,

nous représentons les valeurs réelles par des unités codées (-1 et 1) pour ne pas

complexer le plan.

Interaction : influence d’un facteur sur un autre.

IV.2.Objectifs du plan d’expériences

Connaître le comportement du système étudié ;

Optimiser, maitriser et modéliser le système considéré ;

Évaluer la part de chacun des paramètres étudiés sur la décantation d’acide ;

Déterminer le facteur le plus influent ;

Déterminer les conditions dans lesquelles les performances les plus optimales sont

réalisées en termes de taux de solide dans l’acide clarifié.

Projet de fin d’études Page | 63](https://image.slidesharecdn.com/pfedaryfsemlali-121026091400-phpapp02/85/Pfe-daryf-semlali-63-320.jpg)

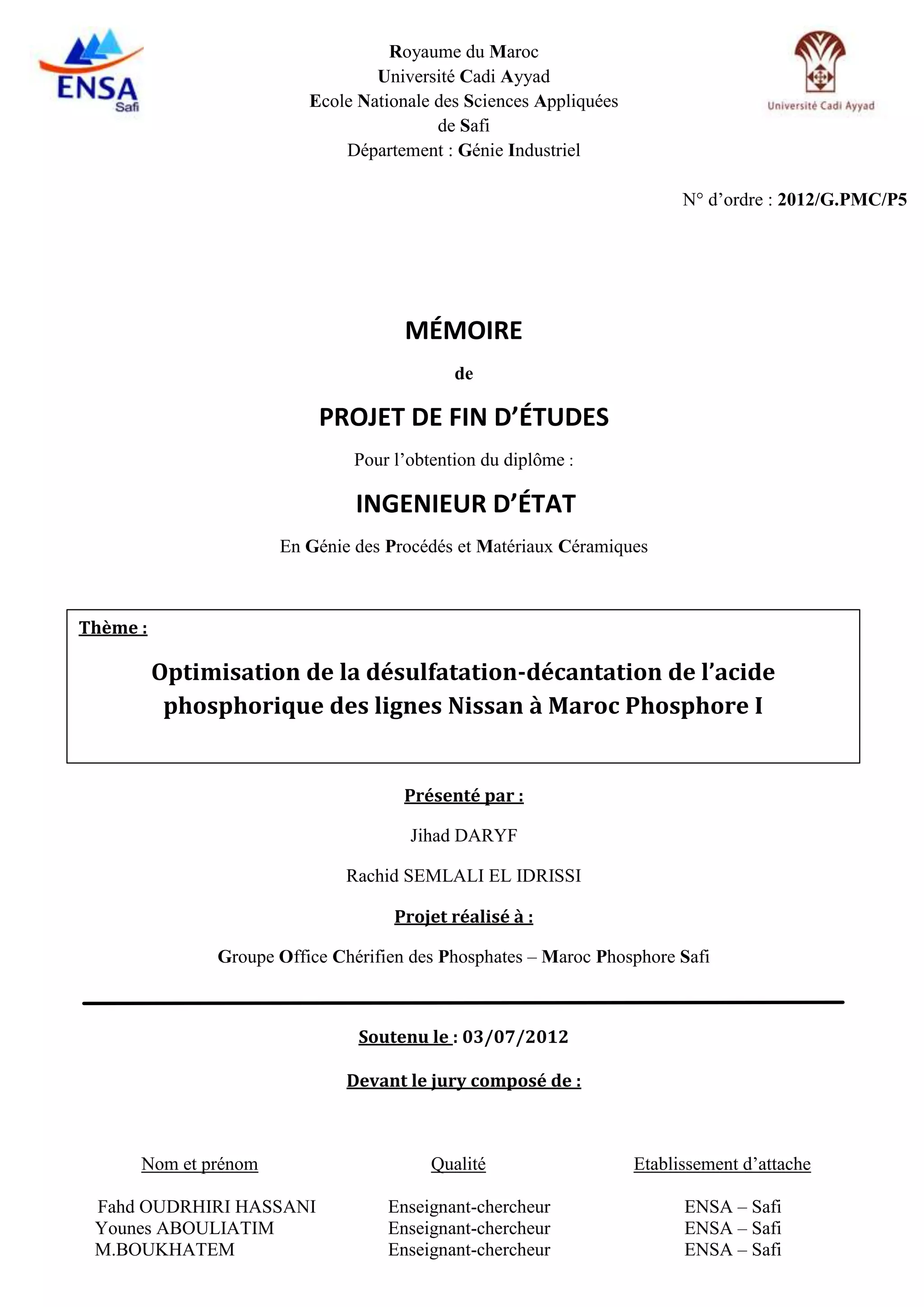

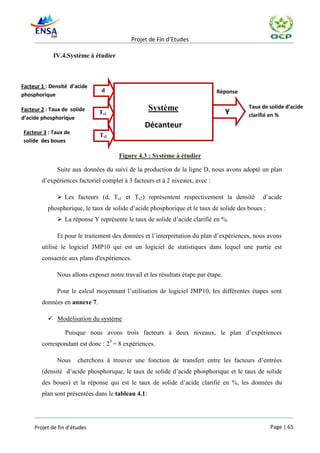

![Projet de Fin d’Etudes

Figure 4.6.c : Cartographie du taux de solide en fonction des facteurs taux de solide dans

l'acide et taux de solide dans les boues

Le plan d’expériences montre l’influence de la densité d’acide phosphorique, le taux

de solide d’acide phosphorique et le taux de solide des boues sur le taux de solide d’acide

clarifié. Les informations pouvant être extraites de cette étude sont :

Au fur et à mesure que la densité d’acide augmente, le taux de solide d’acide

clarifié diminue.

Le taux de solide d’acide clarifié s’améliore lorsque le taux de solide des boues ou

de l’acide augmente.

Le taux de solide d’acide clarifié est satisfaisant pour une densité d’acide proche de

1300 Kg/m3.

D’après le plan d’expériences et son interprétation, c’est évident que le facteur le plus

influençant est la densité d’acide, suivi du taux de solide des boues, et en dernière position le

taux de solide d’acide, nous constatons aussi que les conditions optimales, selon les

graphiques d’isoréponses, des paramètres sont présentes dans les intervalles :

d = [1290 – 1300]

TS1 = [1,3 – 1,4%]

TS2 = [40 - 43%]

Projet de fin d’études Page | 73](https://image.slidesharecdn.com/pfedaryfsemlali-121026091400-phpapp02/85/Pfe-daryf-semlali-73-320.jpg)

![Projet de Fin d’Etudes

V. Solutions et améliorations proposées

A partir de cette étude, nous avons proposé quelques solutions et recommandations à

adopter pour optimiser l’unité de désulfatation-décantation de Maroc Phosphore I, à savoir :

Faire un suivi permanant des différents paramètres de désulafation-décantation ;

Agir sur la densité d’acide phosphorique, le facteur le plus influent, en ajoutant

l’eau de dilution en cas des densités élevées (>1300) et les boues en cas des densités faibles

d’une manière à rester dans l’optimum [1290 – 1300] ;

Faire un suivi du taux de solide des boues qui est le deuxième facteur le plus

influent représentant un effet de 20% et une forte interaction avec le taux de solide d’acide

selon le modèle établi précédemment ;

Installer un dispositif de mesure en continu du couple exercé par le mécanisme

d'entraînement. Les systèmes de protection consistent en une alarme de surcharge de type

hydraulique, mécanique ou électrique, qui déclenche une alarme sonore et un arrêt de

moteur suivant le niveau de la surcharge de décanteur avec les boues ;

asservir la vanne de débit des boues recyclées à la mesure du couple de torsion. Si

nous atteignons une valeur critique du couple due à la surcharge du décanteur avec les

boues, la vanne change directement le débit des boues vers le circuit ouvert pour soulager le

racleur.

VI. Conclusion

La modélisation a permis de déterminer le taux de solide optimum dans l'acide clarifié

dont le nombre varie entre 0,95 et 1%. Elle a permis aussi, à base du logiciel JMP10,

d'étudier l'effet de certains paramètres sur le taux de solide d’acide clarifié, tels que le taux

de solide d’acide phosphorique, le taux de solide des boues et la densité d’acide

phosphorique qui est le facteur le plus influent sur le taux de solide de l’acide clarifié.

Ainsi, par le contrôle et la régulation de cette densité, nous allons satisfaire au mieux

les exigences des clients.

Pour accomplir cette étude, nous allons envisager dans le prochain chapitre, la

production d’un acide phosphorique destiné à un client de l’OCP (FOSBRASIL) à partir de

l’acide clarifié de MPI et ceci en se basant sur les résultats des précédents chapitres.

Projet de fin d’études Page | 74](https://image.slidesharecdn.com/pfedaryfsemlali-121026091400-phpapp02/85/Pfe-daryf-semlali-74-320.jpg)

![Projet de Fin d’Etudes

RÉFÉRENCES BIBLIOGRAPHIQUES

[1] www.ocpgroupe.ma ;

[2] Rapport annuel 2009 de l’OCP ;

[3] Lechgar M., Rapport de stage de titularisation (2006), Division Maroc Phosphore I ;

[4] Données d’étude des équipements, fournies par le bureau d’étude de Maroc Phosphore I ;

[5] Blazy P., Jdid E., Décantation, Aspects théoriques, Traité Génie des procédés, Techniques

de l’ingénieur J 3 450 ;

[6] Blazy P., Jdid E., Décantation, équipements et procédés, Traité Génie des procédés,

Techniques de l’ingénieur J 3 451 ;

[7] Goupy J., Creighton L., Introduction aux plans d'expériences, Dunod, Paris, 3ème édition,

2006.

Projet de fin d’études Page | 91](https://image.slidesharecdn.com/pfedaryfsemlali-121026091400-phpapp02/85/Pfe-daryf-semlali-91-320.jpg)