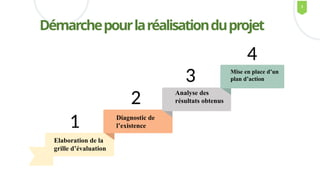

Le projet de fin d'études vise à établir un référentiel British Retail Consortium Food version 9 pour une unité de conditionnement d'huile de table. Il traite de l'implémentation d'un système HACCP pour assurer la sécurité et la qualité des denrées alimentaires, en soulignant les forces, faiblesses et exigences nécessaires à la certification. Des actions correctives et une planification stratégique sont proposées pour améliorer les pratiques actuelles et répondre aux normes de sécurité.