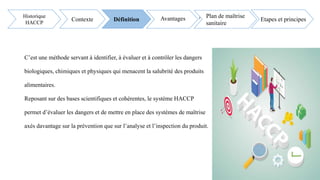

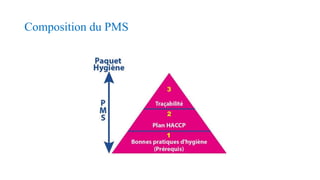

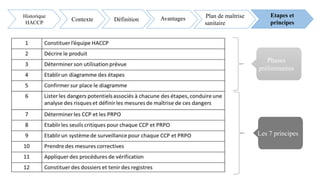

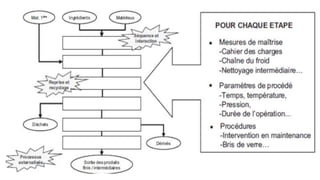

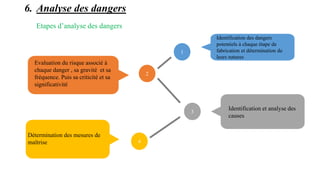

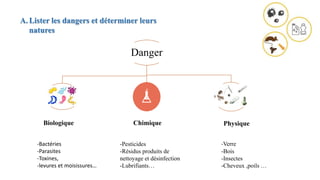

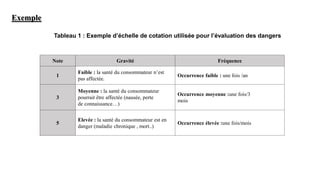

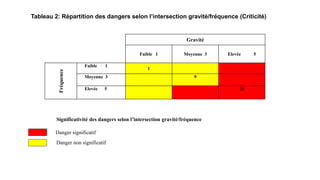

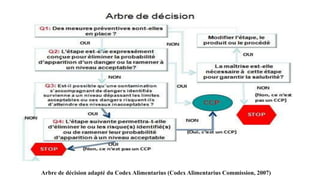

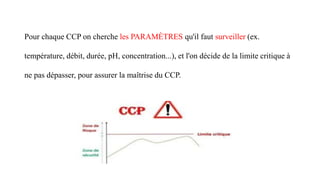

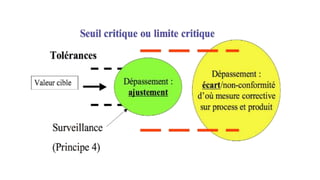

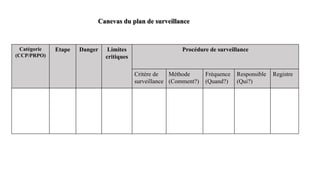

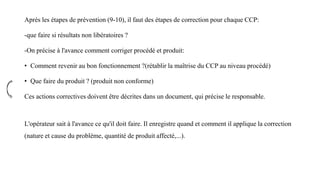

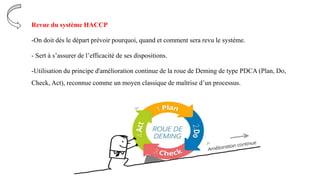

Le document présente la méthode HACCP, utilisée pour identifier, évaluer et maîtriser les dangers liés à la sécurité alimentaire. Il détaille les étapes nécessaires à l'établissement d'un Plan de Maîtrise Sanitaire, qui garantit l'hygiène et la sécurité des produits alimentaires. Enfin, il souligne l'importance de la documentation et de la mise à jour continue du système HACCP pour répondre aux normes de sécurité.