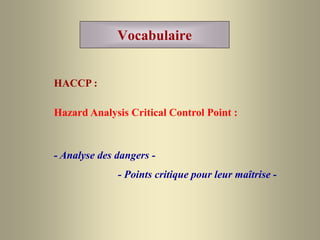

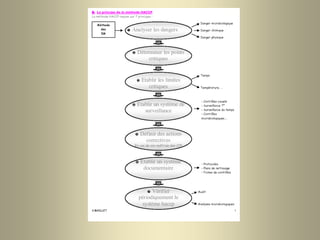

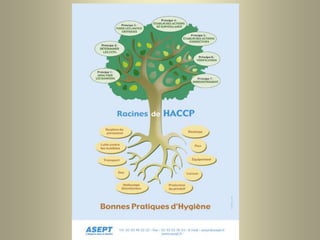

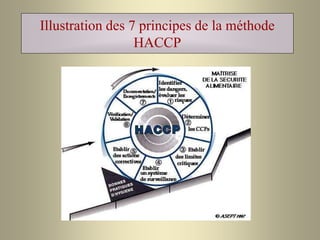

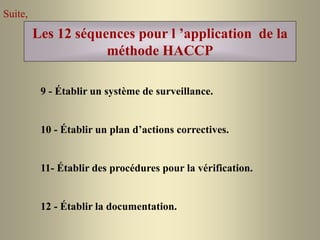

La méthode HACCP, développée aux États-Unis dans les années 1960, vise à garantir la sécurité alimentaire en identifiant et maîtrisant les dangers biologiques, chimiques et physiques à toutes les étapes de la production. Sa mise en œuvre implique la création d'un plan documenté comprenant des actions préventives, des limites critiques et des mesures de surveillance. Bien que la méthode soit simple à appliquer pour les risques identifiés, elle requiert rigueur et constance pour gérer les risques non identifiés.