Le document traite des principes de la mécanique des solides et des matériaux, en se concentrant sur des concepts tels que l'élasticité, la plasticité et la rupture. Il présente divers aspects des matériaux, les lois mécaniques fondamentales, les comportements sous déformation et les théories associées. Ce contenu est destiné à l'enseignement et inclut des références aux essais mécaniques et à la dynamique des milieux déformables.

![18 ´ ´

CHAPITRE 2. ETAT MECANIQUE

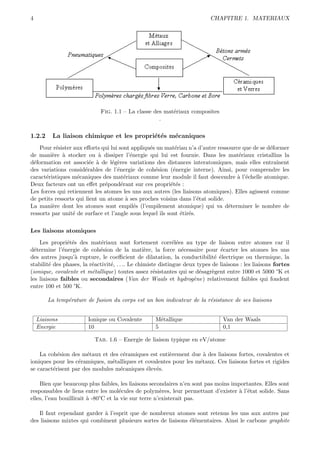

Fig. 2.4 – Le rep`re local de la facette : M, n, r, t

e

→

−

contrainte normale σ C’est la composante de T qui tire lorsqu’elle est parall`le ` → ou qui pousse

e a− n

si elle est antiparall`le ` n

e a →. Le signe de σ est donc intrins`que : σ > 0 pour la traction et σ < 0

− e

pour la compression.

→

−

contrainte de cisaillement τ C’est la composante de T qui agit ` la mani`re d’une “cisaille”, d’o`

a e u

son nom.

La dimension des composantes de contrainte est [ML−1 T−2 ] : rapport de la force [MLT−2 ] ` l’aire

a

[L 2 ] de la section sur laquelle elle s’exerce. Son unit´ est le Pascal P a (ou N.m−2 ). En pratique cette

e

unit´ est trop petite et l’unit´ courante du m´canicien est le M´gapascal M P a (ou M N.m−2 ), voire

e e e e

le Gigapascal GP a (ou GN.m−2 ).

L’´tat m´canique local au point M sera donc d´termin´ si l’on connaˆ en ce point les composantes

e e e e ıt

→

−

σ et τ de tous les vecteurs contraintes T (M, →) associ´s ` toutes les facettes d’orientation → possibles

−

n e a −

n

passant par ce point.

En chaque point M , parmi toutes les directions de facettes possibles, certaines supporteront un

cisaillement maximal tandis que d’autres supporteront une traction maximale. Il est important de faire

une distinction entre les deux types de composantes normale et tangentielle car l’exp´rience montre

e

que tout mat´riau pr´sente, selon sa nature, un seuil caract´ristique de contrainte σC ou τC selon son

e e e

mode de ruine, seuil au del` duquel il c`de.

a e

– Les mat´riaux dits ductiles - tels les m´taux - c`dent par d´formation plastique lorsque le ci-

e e e e

saillement maximal τM atteint le seuil τC .

– Les mat´riaux dits fragiles - tels le verre - c`dent lorsque la traction maximale σM atteint le

e e

seuil σC .

2.2.2 Le tenseur des contraintes

En un point M donn´, il existe n´cessairement des relations entre les divers vecteurs contrainte

e e

T associ´s aux diverses facettes de normales n passant par ce point. Pour s’en convaincre, il suffit de

e

consid´rer l’´quilibre d’une “particule” de centre M . Pour une telle particule, de surface externe S,

e e

les vecteurs contrainte doivent v´rifier :

e

→

− → ∧ →dS = 0

− −

T dS = 0 r T (2.6)

S S

traduisant respectivement la nullit´ de la r´sultante des efforts exerc´s par son environnement et de son

e e e

moment. D’un point de vue math´matique, cela implique l’existence d’un op´rateur liant en chaque

e e

→

− → de la facette sur laquelle il s’applique.

−

point M le vecteur contrainte T ` l’orientation n

a

Isolons au sein de la mati`re un t´tra`dre ´l´mentaire M ABC dont les trois faces M BC, M AC et

e e e ee

M AB sont les trois faces du tri`dre M, x1 , x2 , x3 .

e

La quatri`me ABC caract´ris´e par sa normale → de composantes (cosinus directeurs) :

e e e −n

SM BC SM AC SM AB

n1 = n2 = n3 = (2.7)

SABC SABC SABC](https://image.slidesharecdn.com/coursmecasol02-121202063834-phpapp01/85/Cours-mecasol-0_2-24-320.jpg)

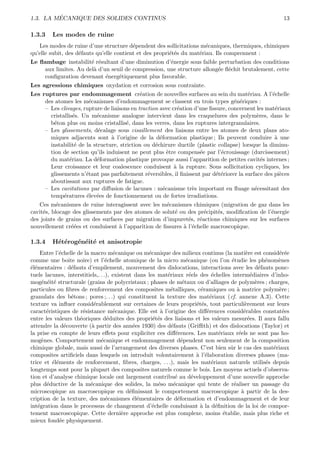

![2.3. LA LOI FONDAMENTALE DE LA DYNAMIQUE 27

´

Fig. 2.12 – Equilibre dynamique d’une particule de mati`re

e

→

− →

−

ρ→dV = ρ X dV +

−

γ T dS

f aces

En projection sur l’axe x1 , l’´quilibre des forces :

e

→

−

f aces T dS = {[σ11 + 1 ∂σ11 ] − [σ11 − 2 ∂σ11 ]}dx2 dx3

2 ∂x1

1

∂x1

+{[σ12 + 1 ∂σ12 ] − [σ12 − 1 ∂σ12 ]}dx1 dx3

2 ∂x2 2 ∂x2

+{[σ13 + 1 ∂σ13 ] − [σ13 − 1 ∂σ13 ]}dx1 dx2

2 ∂x3 2 ∂x3

→

− ∂σ1j

T dS = dV = [Divσ]composante1 dV

f aces

∂xj

En regroupant les 3 projections on retrouve l’´quation (2.18) de l’´quilibre dynamique sous la

e e

forme de 3 ´quations diff´rentielles scalaires qui s’´crivent en coordonn´es cart´siennes :

e e e e e

∂σij

+ ρXi − ργi = 0 (2.19)

∂xj

avec sommation sur l’indice j r´p´t´ selon la convention d’Einstein dite des indices muets.

e ee

Notons que cette ´quation ne fait pas appel ` la nature du milieu consid´r´, celle-ci ´tant prise en

e a ee e

compte dans l’´quation d’´tat ou loi de comportement du mat´riau. Ainsi, en hydrostatique, la loi de

e e e

→

−

comportement s’´crit [σ = −pδ, → = 0, X = ρ→] et l’´quation de l’´quilibre conduit ` l’´quation de

e −γ −

g e e a e

→

−

→ = − p + ρ→ = 0 qui ne s’applique qu’aux fluides au repos.

− −

l’hydrostatique Div(−pδ) + ρ g g](https://image.slidesharecdn.com/coursmecasol02-121202063834-phpapp01/85/Cours-mecasol-0_2-33-320.jpg)

![40 ´ ´

CHAPITRE 3. ELASTICITE

Au d´placement → cin´matiquement admissible continu et d´rivable est associ´ le tenseur des

e −

u e e e

d´formations ε .

e

Le travail de d´formation W peut alors s’´crire :

e e

→∗ →

− − → σ ∗ →dS

− −

W = V f u dV + S u n W = V fi∗ ui dV + S

∗

σij ui nj dS

→∗ →

− − ∗ →

− ∗

∗

d(σij ui )

= V[f u + Div(σ ) u ]dV = V [fi ui + dxj ]dV

→∗

− ∗

∂σij

= V ( f + Div(σ ))→ dV +

∗ −

Tr(σ Grad→ )dV

− ∗ ∂ui

∗t ∗

u V u = V (fi + ∂xj )ui dV + V σij ∂xj dV

∗ ∗ ∗ ∗

= V Tr(σ ε )dV − V Tr(σ Ω )dV = V σij εij dV − V σij Ωij dV

∗ ∗ ε dV

W = V Tr(σ ε )dV W = V σij ij

Le travail virtuel de d´formation W peut donc s’´crire soit en terme de forces externes, soit en

e e

terme de forces internes :

∗ →∗ →

− − →∗ →

− −

W = Tr(σ ε )dV = f u dV + T u dS (3.1)

V V S

dW

et sa densit´ volumique

e dV s’´crit sous la forme :

e

dW ∗

= Tr(σ ε ) (3.2)

dV

3.1.2 Les potentiels ´lastiques

e

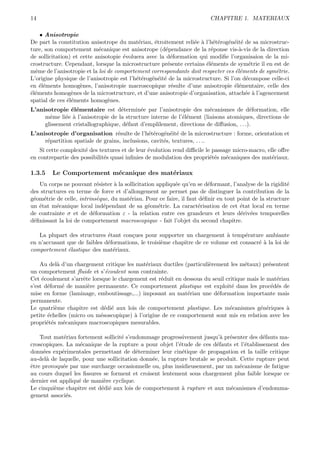

Fig. 3.2 – Potentiels d’´lasticit´ parfaite

e e

Pour une ´volution r´elle d’un ´tat d’´quilibre (σ ,ε ) ` un ´tat d’´quilibre voisin (σ + dσ ,ε + dε),

e e e e a e e

selon la variable d’´tat choisie, on pourra d´finir deux densit´s volumiques de potentiel :

e e e

∗

– Avec σ = σ et ε = dε, la densit´ volumique de potentiel d’´lasticit´ π(ε) se d´finit par :

e e e e

∂π ∂π

dπ = Tr(σdε) σ= σij = (3.3)

∂ε ∂εij

Le tenseur des d´formations ε est alors une variable d’´tat et sa donn´e d´termine de mani`re

e e e e e

biunivoque le tenseur des contraintes. σ

∗

– Avec ε = ε et σ = dσ, la densit´ volumique de potentiel compl´mentaire ω(σ) se d´finit par :

e e e

∂ω ∂ω

dω = Tr(εdσ) ε= εij = (3.4)

∂σ ∂σij

Le tenseur des contraintes σ est ´galement une variable d’´tat et sa donn´e d´termine de mani`re

e e e e e

biunivoque le tenseur des d´formations ε.

e](https://image.slidesharecdn.com/coursmecasol02-121202063834-phpapp01/85/Cours-mecasol-0_2-46-320.jpg)

![56 ´ ´

CHAPITRE 3. ELASTICITE

Ainsi, dans le cas simple d’une plaque rectangulaire (´paisseur h et masse volumique ρ constantes,

e

longueur L et largeur l) en appui simple sur son pourtour : d´placement ξ(± L , x2 ) = ξ(x1 , ± 2 ) = 0

e 2

l

∂ 2ξ ∂ 2ξ

et moment fl´chissant ∼ ∂x2 (± L , x2 ) = ∂x2 (x1 , ± 2 x2 ) = 0 l’´quation aux modes propres admet une

e 2

l

e

1 2

solution analytique :

mπx1 nπx2 Eh m n

ξm,n (→) = A sin

−

x sin ωm,n = π 2 h [( )2 + ( )2 ]

2) L

(3.44)

L l 12w(1 − η l

Les modes propres de vibration d’une structure

Le d´placement u(→, t) d’un point d’une structure mince en vibration normalement ` sa surface

e −x a

peut s’´crire ` tout instant comme combinaison lin´aire d’un ensemble de N modes propres :

e a e

N

u(→, t) =

−

x ηi (t)ξ(→)

−

x (3.45)

i=1

ηi repr´sentant le coefficient d’influence (de pond´ration) du mode i. Pour une structure continue N

e e

est infini, mais on obtient en g´n´ral une bonne ´valuation de u(→, t) en se limitant ` un nombre

e e e −x a

fini de modes. Chaque mode propre ξi est orthogonal relativement ` la distribution de masse de la

a

structure d’o` le nom de mode normal.

u

w(→)ξi (→)ξj (→)dS = Mi δij

−

x −

x −

x (3.46)

S

Mi ´tant la masse g´n´ralis´e du mode propre i.

e e e e

→−

−

Pour une structure soumise ` une densit´ surfacique de force ext´rieure F (→, t), en rempla¸ant

a e e x c

u(→, t) par son d´veloppement, les ´quations de Lagrange du mouvement (inertie mγ = forces

−x e e

ext´rieures F -amortissement visqueux f -rappel ´lastique K) :

e e

∂2u ∂u

m 2

=F −f − Ku (3.47)

∂t ∂t

se s´parent en N ´quations diff´rentielles ind´pendantes :

e e e e

∂ 2 ηi ∂ηi Fi

2

+ 2βi 2

+ ωi η i = avec Fi = F (→, t)ξi (→)dS

−

x −

x (3.48)

∂t ∂t Mi S

d´finissant les coefficients d’influence des diff´rents modes, Fi ´tant la force g´n´ralis´e et βi le coef-

e e e e e e

ficient d’amortissement associ´s au mode i. Ainsi la connaissance des modes propres d’une structure

e

(r´partition spatiale, fr´quence, amortissement) permet de calculer la r´ponse d’une structure com-

e e e

plexe ` une sollicitation ext´rieure connue.

a e

Un cas particulier important en pratique est celui d’une densit´ surfacique de force dont la

e

r´partition spatiale n’est pas fonction du temps : F (→, t) = F (→)H(t) ; la d´pendance temporelle

e −

x −x e

H(t) ´tant la mˆme en tout point. F (→) peut alors se d´composer en int´grale de Fourier sous la

e e −

x e e

→ − →

− −

forme : F (→) = S F ( X )δ(→ − X )dS et la lin´arit´ des ´quations permet d’obtenir la r´ponse de la

−x x e e e e

a →,t) comme superposition des r´ponses ´l´mentaires aux forces F (→)H(t)

−

structure ` la sollicitation F( x e ee

−

X

→

− →

−

o` F ( X ) est l’amplitude de la force ponctuelle appliqu´e en X . La force g´n´ralis´e du mode ξi est

u e e e e

→

− →

−

Fi = S F (→, t)ξ(→)dS = F ( X )ξi ( X )H(t) et l’´quation (3.48) du coefficient d’influence du mode i

−

x −x e

devient : →

− →

−

∂ 2 ηi ∂ηi 2 F ( X )ξi ( X )

+ 2βi + ωi η i = H(t) (3.49)

∂t2 ∂t Mi

Pour une excitation sinuso¨

ıdale H(t) = exp(Iωt) ` la pulsation ω, la solution de cette ´quation

a e

→ →

− −

conduit ` η = α (ω) avec α (ω) = 1 F ( X )ξi ( X ) (I nombre imaginaire tel que I 2 =-1).

a i i i 2

Mi (ωi −ω 2 )+2Iβi ω

→

−

La r´ponse impulsionnelle de la structure ` la force ponctuelle F ( X )H(t) est alors donn´e par

e a e

u(→, t) = Re( exp(Iωt) N αi (ω)ξi (→)). La r´ponse de la structure ` la sollicitation F (→, t) s’ob-

−

x i=1

−x e a −

x

tient alors par superposition des r´ponses ´l´mentaires ci-dessus.

e ee](https://image.slidesharecdn.com/coursmecasol02-121202063834-phpapp01/85/Cours-mecasol-0_2-62-320.jpg)

![3.9. LE CONTACT 65

Les contraintes d´croissent rapidement lorsque l’on s’´loigne du point de contact. Le contact est un

e e

ph´nom`ne m´canique local. Pour autant que les dimensions L (et pas seulement les rayons de courbure

e e e

R) des corps en contact soient grandes devant celle a de l’aire de contact, la distribution des contraintes

de contact ne d´pend pas de mani`re critique ni de la forme exacte des corps loin de cette zone, ni

e e

du d´tail du mode de transmission vers la r´gion de contact des efforts ext´rieurs appliqu´s. Quelque

e e e e

soit la mani`re dont la pression p se r´partit sur l’aire de contact, la distribution des contraintes et

e e

des d´placements tend lorsque r

e a vers celle cr´e par la force concentr´e F ´gale ` l’int´grale de p

e e e a e

sur l’aire de contact. La distribution des contraintes peut ˆtre calcul´e avec une bonne approximation

e e

en consid´rant, qu’` l’´chelle de l’aire de contact, chacun des deux corps est un solide semi infini

e a e

limit´ par un plan, le plan de contact et les contraintes se concentrent dans un petit volume de

e

dimension caract´ristique ad autour du point de contact. Pour des d´formations suffisamment faibles

e e

pour rester dans le domaine de validit´ de l’´lasticit´ lin´aire, la solution d’un probl`me de contact

e e e e e

s’obtient par application du principe de superposition une fois connue la r´ponse en d´placement et

e e

en contrainte ` une charge ponctuelle concentr´e au point de contact. Cette approximation est mise

a e

en d´faut en ce qui concerne les d´placements r´sultant d’un contact en dimension d = 2 par suite de

e e e

la divergence logarithmique u ∼ lnr. Il faut alors tenir compte de la forme r´elle des corps pour lever

e

l’ind´termination r´sultant de cette approximation.

e e

3.9.2 Le contact en dimension d = 3

Le probl`me du contact en dimension d = 3 se ram`ne ` celui du demi espace ´lastique limit´ par un

e e a e e

→−

−

plan infini charg´ par une distribution de forces F (→ ) qui ne doit satisfaire qu’` l’unique condition

e x a

de s’annuler ` l’infini afin de pouvoir d´finir une zone de contact loin de laquelle les d´formations

a e e

s’annulent.

Le tenseur de Green du contact

Fig. 3.17 – Contact ponctuel en dimension 3

Dans le demi espace, le contact doit satisfaire l’´quation de l’´quilibre ´lastique : Grad(Div→) +

e e e −

u

→ = 0 et les conditions aux limites σiz = −Fi sur le plan z = 0, le vecteur unitaire de la

−

(1 − 2η)∆ u

normale au milieu ´tant dirig´ dans le sens des z n´gatifs. Par convention → d´signe un vecteur appar-

e e e − e

x

tenant au plan de contact z = 0 et x→ un vecteur quelconque du demi espace, pouvant ´ventuellement

− e

appartenir au plan de contact. Le champ de d´placement →, cr´´ au point → par une charge ponctuelle

e −u ee −x

→

−

F plac´e ` l’origine est :

e a

1 2(1−η)r+z [2r(ηr+z)+z 2 ]x

ux = 4πG { r(r+z) Fx + r3 (r+z)2

(xFx + yFy ) + [ xzr3

x

− (1 − 2η) r(r+z) ]Fz }

2(1−η)r+z [2r(ηr+z)+z 2 ]y

1 yz y

uy = 4πG { r(r+z) Fy + r3 (r+z)2

(xFx + yFy ) + [ r3 − (1 − 2η) r(r+z) ]Fz } (3.66)

1 1−2η z 2(1−η) 2

uz = 4πG {[ r(r+z) + r3 ](xFx + yFy ) + [ r + z3 ]Fz }

r

E

avec G = 2(1+η) et r = x2 + y 2 + z 2 . Ces relations conduisent ` la d´finition du tenseur de Green G

a e

(r´ponse en d´placement ` une force concentr´e ` l’origine) du contact :

e e a e a

→(→) = G(→)→

− −

u x − −

x F (3.67)](https://image.slidesharecdn.com/coursmecasol02-121202063834-phpapp01/85/Cours-mecasol-0_2-71-320.jpg)

![´ ´

4.4. LES EQUATIONS DE LA PLASTICITE 85

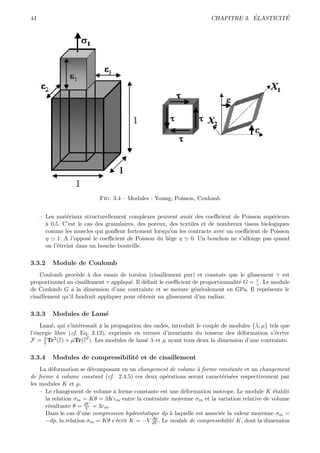

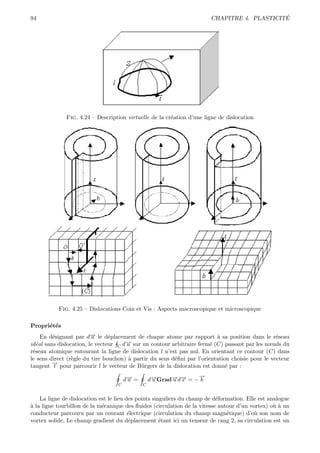

Fig. 4.17 – Crit`re de Coulomb

e

que de l’incr´ment de contrainte dσ qui le provoque.

e

E P

En effectuant la partition de la d´formation totale ε = ε + ε en d´formation ´lastique et plas-

e e e

P

tique, la d´formation plastique ε dans un ´tat donn´ est une fonctionnelle d´pendant ` la fois des

e e e e a

contraintes σ de l’´tat consid´r´ et de leur ´volution au cours de tous les ´tats pr´c´dents. En intro-

e ee e e e e

P

duisant un temps conventionnel τ pour d´crire cette histoire, t d´signant l’´tat actuel, la relation ε ,

e e e

P

σ s’´crit : ε (t) = F[σ(τ ), σ(t)] avec −∞ < τ < t. Il est clair qu’` une mˆme valeur de d´formation

e a e e

P

ε peut correspondre une infinit´ d’´tats de contrainte σ. On ne peut ´crire la loi de comportement

e e e

plastique sous forme finie comme en ´lasticit´ car elle est de nature incr´mentale.

e e e

Devant la difficult´ de raisonner sur des fonctionnelles non lin´aires on utilise l’hypoth`se dite des

e e e

variables cach´es : la donn´e de l’histoire σ(τ ) peut ˆtre remplac´e par celles des valeurs actuelles αk (t)

e e e e

d’un certain nombre de variables cach´es dites param`tres d’´crouissage repr´sent´es (pour des raisons

e e e e e

de simplicit´) par le vecteur →(t) fonctionnelle de σ(τ ) et dont la connaissance, jointe ` celle de σ(t),

e −

α a

d´termine l’´tat du corps. En plasticit´ classique, ind´pendante du temps, les ´quations incr´mentales

e e e e e e

s’´crivent :

e

dε = Y(σ, →)dσ−

P P

α dε = 0

dα→ = K(σ, →)dσ

− −α →=0

−

dα (4.3)

en r´gime plastique en r´gime ´lastique

e e e

Pour r´soudre un probl`me de plasticit´, il faut donc connaˆ :

e e e ıtre

– La fonction de charge f (σ, →) = 0 qui ´volue au cours du chargement

−

α e

– La fonction d’´coulement Y(σ, →) qui lie l’incr´ment de d´formation plastique dε ` l’accrois-

− P

e α e e a

sement de chargement dσ

– La loi d’´crouissage K(σ, →) qui lie l’´volution d→ du param`tre d’´crouissage ` l’accroissement

e −α e −α e e a

de chargement dσ

La description de l’´coulement plastique est un probl`me distinct de celle de l’´crouissage. Il faut

e e e

´tablir les lois d’´volution des param`tres d’´crouissage permettant de d´terminer la d´formation de

e e e e e e

la surface de charge et la loi d’´coulement plastique afin d’´tablir ` chaque incr´ment de contrainte

e e a e

l’´tat de d´formation plastique induit.

e e

4.4.1 Les mat´riaux ductiles

e

Loi d’´coulement

e

Nous nous limiterons au cas des mat´riaux cristallins ductiles pour lesquels, au moins de mani`re

e e

P

approch´e, l’exp´rience montre que l’´coulement plastique dε s’effectue dans la direction du gradient

e e e

∂f

∂σ

de la surface de charge ´crouie f (σ, →) = 0, Le mat´riau suit une loi d’´coulement associ´e ` la

e −

α e e e a

surface de charge et la fonction d’´coulement Y(σ, →) est enti`rement d´termin´e par la connaissance

e −α e e e

de la surface de charge f (σ, →) = 0. Au voisinage de la fronti`re ´lastique initiale la contention

−α e e

des grains plastifi´s par leurs voisins non plastifi´s limite leur d´formation plastique ` un ordre de

e e e a

grandeur ´gal ` celui des d´formations ´lastiques des grains non plastifi´s. La d´formation plastique

e a e e e e

s’accompagne n´cessairement d’une variation de volume. Mais l’exp´rience montre que lorsque la

e e](https://image.slidesharecdn.com/coursmecasol02-121202063834-phpapp01/85/Cours-mecasol-0_2-91-320.jpg)

![88 ´

CHAPITRE 4. PLASTICITE

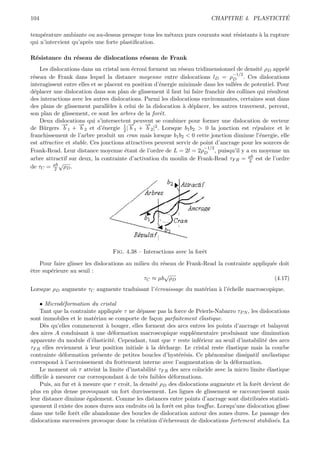

Loi de Hollomon

La courbe σI = φ(εI ) obtenue exp´rimentalement par un essai de traction d´finit la fonction φ

e e

inverse de ϕ. Diverses formes analytiques ont ´t´ retenues pour son ajustement en r´gime plastique.

ee e

La plus usit´e, car bien adapt´e ` l’´crouissage des m´taux, est la loi d’Hollomon :

e e a e e

σI = Aεχ

I 0≤χ<1 (4.5)

Selon la valeur de l’exposant d’´crouissage χ, cette loi permet de repr´senter une ´volution continue

e e e

Fig. 4.19 – Loi d’Hollomon

de la fonction d’´crouissage entre la plasticit´ parfaite pour χ = 0 et la plasticit´ ´crouissante pour

e e e e

χ < 1. En pratique, comme le montre le tableau ci-dessous, χ < 1 traduisant la diminution progressive

du durcissement lorsque la plastification progresse. Les probl`mes d’´lasto-plasticit´ en d´formation

e e e e

M´taux et Alliages

e RP (Mpa) A (MPa) χ

Acier doux recuit 210 500 0,28

Acier 0,6% C tremp´ revenu

e 520 1270 0,15

Acier alli´ lamin´

e e 630 100 0,14

Acier inoxydable recuit 590 1280 0,45

Cuivre recuit 60 320 0,54

Laiton α (70-30) recuit 80 900 0,49

Aluminium recuit 40 180 0,20

Al Cu Mg (2024) 310 700 0,16

Tab. 4.1 – Exposant d’´crouissage. RP limite de r´sistance en traction

e e

simple se ram`nent ` celui de la traction plastique simple d’une ´prouvette ´quivalente soumise `

e a e e a

3 2

la contrainte σI = 2 Tr(σ D ) d´duite de

e l’´tat de contrainte actuel et pr´sentant une d´formation

e e e

2

plastique cumul´e

e εI = 2 Tr(εD ) d´duite

3 e de l’´tat de d´formation plastique cumul´e actuelle ce qui

e e e

permet de donner un sens plus large ` l’exposant d’´crouissage de la loi d’Hollomon d´fini en traction.

a e e

4.4.3 Loi de Hooke g´n´ralis´e

e e e

L’´coulement plastique s’effectuant ` volume constant, le tenseur des d´formations plastiques cu-

e a e

P

mul´es ε s’identifie au d´viateur du tenseur des d´formations ε. La relation de Hencky-Mis`s s’´crit

e e e e e

σ D = 2σI εD = 2σI (ε−εS ) et lie les d´viateurs de σ et de ε. En adjoignant la relation de compressibilit´

3ε

I

3ε

I

e e

σm = 3Kεm ou σ S = KTr(ε)δ liant les sph´riques de σ et de ε et prenant en compte les variations de

e

volume induites par la partie ´lastique des d´formations la loi de Hooke se g´n´ralise facilement :

e e e e

2 σI 2 σI

σ = σ S + σ D = (K − )Tr(ε)δ + ε (4.6)

9 εI 3 εI

σd σI

En r´gime ´lastique pur la relation σ D = 2GεD conduit `

e e a εd = 2G et εI = 3G soit :

2 2 2

σ = (K − G)Tr(ε) + 2Gε ou σ = (K − [3G])Tr(ε) + [3G]ε

3 9 3

afin de conserver la mˆme forme de loi en r´gime plastique et ´lasto-plastique.

e e e](https://image.slidesharecdn.com/coursmecasol02-121202063834-phpapp01/85/Cours-mecasol-0_2-94-320.jpg)

![´ ` ´

4.5. LA PLASTICITE A L’ECHELLE MICROSCOPIQUE 99

→

−

T . Or, ces forces fD sont nulles, la surface ´tant libre de charge en l’absence de chargement externe,

e

et leur travail donc la variation δED le sont ´galement.

e

La variation d’´nergie se r´duit ` la seule variation d’´nergie ´lastique δET ´gale au travail des

e e a e e e

forces externes δW . Elle ne d´pend pas de la pr´sence de la dislocation. En d’autres termes une

e e

mesure des constantes ´lastiques ne permet pas de d´tecter les dislocations. Il faut que les dislocations

e e

se d´placent pour qu’elles soient m´caniquement d´tectables sous la forme d’une d´formation plastique

e e e e

irr´versible.

e

• Cr´ation d’une Dislocation

e

→

−

A l’inverse cr´ons au sein de la mati`re soumise aux actions externes T ayant stock´ une ´nergie

e e e e

→

−

´lastique ET une dislocation de vecteur de B¨rgers b en appliquant les efforts TD sur la surface

e u

→

−

de coupure SD s’appuyant sur la ligne l orient´e de vecteur tangent t . Le travail W d´pens´ par

e e e

→

−

les forces TD pour d´placer de b les l`vres de la coupure est ´gal ` l’´nergie ED de la dislocation

e e e a e

→−

− →

−

auquel il faut ajouter le travail ∂V T →D dS des forces ext´rieures ´tablies T dans le champ →D cr´e

u e e −u e

→

−

→) b dS des contraintes σ sur la face origine du circuit de B¨rgers

−

par la dislocation et celui − SD (σ n u

de la surface de coupure SD de normale ext´rieure →. Le signe n´gatif provient de la convention

e −

n e

e

d’orientation du circuit de B¨rgers et σ est la somme des contraintes appliqu´es σ et d’´ventuelles

u e e

contraintes internes provenant de sources comme par exemples d’autres dislocations.

e e e

→−

−

u − →

n

−

Au total l’´nergie ´lastique emmagasin´e E = ED + ET + ∂V T →D dS − SD (σ →) b dS doit rester

´gale ` ED + ET . Il en r´sulte l’´galit´ :

e a e e e

→→

−−

T u D dS = − →

−

(σ →) b dS

n

∂V SD

• D´placement d’une Dislocation

e

Lorsqu’une dislocation existante se d´place de δ →(s), s ´tant l’abscisse curviligne de la ligne de

e −

x e

dislocation l, le travail des efforts externes correspondant est :

δW =

→ →

− −

T δ u D dS = δ − →

n

−

(σ →) b dS =

→ −

−

[(σ →) ∧ t ]δ →ds

−

n x

∂V SD l

→ −

−

En ´crivant ce travail sous la forme δW = l F δ →ds, l’action du champ de contrainte σ sur une

e x

→

−

dislocation de vecteur de B¨rgers b se r´duit ` une force par unit´ de longueur de dislocation appel´e

u e a e e

force de Peach-K¨hler :

o

→

− →

−

F = (σ →) ∧ t

− n (4.13)

→

− →

−

Cette force est toujours normale au plan d´fini par les vecteurs t et (σ b ). En particulier elle est

e

toujours perpendiculaire ` la ligne de dislocation l.

a

Plan de glissement et force de mont´e

e

→

− →

−

Le plan de glissement π d’un segment de dislocation est le plan d´fini par les vecteurs t et b .

e

→ →

− − → →

− −

Une dislocation Vis admet une infinit´ ( b // t ) de plans de glissement alors qu’il est unique ( b ⊥ t )

e

pour une dislocation Coin. La particularit´ physique du plan de glissement, r´sultant de la structure

e e

microscopique de la dislocation, fait qu’elle ne peut se d´placer plus ou moins facilement que dans

e

ce plan. Mais le seul d´placement possible de la dislocation ` basse temp´rature s’effectue dans la

e a e

→

−

direction de b car il suffit de d´placements relativement petits des atomes entourant le cœur pour

e

→

−

d´caler le demi plan suppl´mentaire d’une distance b en conservant l’organisation du r´seau cristallin

e e e

(glissement conservatif ).

→

−

Dans le rep`re local d´fini par la tangente t ` la ligne de dislocation l, sa normale → (appartenant

e e a −

n

→

− → →

− −

→ = t ∧ n la facette du plan de glissement

−

au plan de glissement π contenant t ) et sa binormale ν

→

−

de normale → est soumise ` un vecteur contrainte T = σ → produit par le champ externe σ.

−

ν a −ν

→

− →

−

La cission r´solue τ , contrainte de cisaillement dans la direction de glissement b vaut τ = →σ b =

e −

ν b

→

−

b σ → (par sym´trie de σ) avec b module de →.

−ν e

−

b

b

→

− →

− →

− →− −

−

La force de Peach-K¨hler F ´tant ⊥ ` t c’est sa composante F ⊥ = ( F →)→ dans le plan π qui

o e a n n

d´termine les possibilit´s de glissement, de multiplication et de franchissements d’obstacles ` basse

e e a](https://image.slidesharecdn.com/coursmecasol02-121202063834-phpapp01/85/Cours-mecasol-0_2-105-320.jpg)

![100 ´

CHAPITRE 4. PLASTICITE

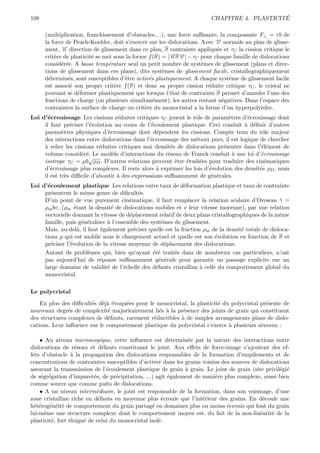

Fig. 4.30 – Glissement d’une dislocation Coin

→ →−

− − → → −

− − → −

−

temp´rature. Comme [(σ b )∧ t ]→ = b σ( t ∧ →) = b σ → elle est directement li´e ` la cission r´solue

e n n ν e a e

τ par F⊥ = τ b→.

−n

La seule direction de glissement autoris´ d’une dislocation Coin ` basse temp´rature ´tant parall`le

e a e e e

→

− →

−

a

` b , cette force se r´duit ` F⊥ = τ b .

e a

→ →

− − →

−

On appelle F − F ⊥ force de mont´e. C’est la partie de F qui tend ` faire quitter le plan de

e a

glissement. Un tel mouvement (non conservatif ), appel´ mont´e de la dislocation quelque soit son

e e

sens le long de la direction ⊥ ` π, n’est possible que si les atomes du demi plan exc´dentaire s’en

a e

´chappe par diffusion d’atome ou de lacune ce qui n´cessite une activation thermique importante donc

e e

une temp´rature ´lev´e.

e e e

M´canisme de glissement d’une dislocation Coin

e

Le champ de contrainte externe exerce une force f = τ b par unit´ de longueur de ligne de dis-

e

location. Si cette force est suffisante pour vaincre la r´sistance au mouvement la ligne de dislocation

e

se d´place au sein du cristal provoquant une marche plastique d’amplitude b. Le mouvement de la

e

dislocation correspond ` la rupture des liaisons des atomes de cœur puis ` leur restauration avec leurs

a a

plus proches voisins dans le sens du mouvement. Ce processus est beaucoup plus ais´ que le glissement

e

d’un bloc d’un demi cristal par rapport ` l’autre qui n´cessiterait la rupture simultan´e de toutes

a e e

les liaisons, donc des ´nergies et des contraintes appliqu´es beaucoup plus intenses. Le m´canisme

e e e

Fig. 4.31 – Glissement macroscopique induit par le mouvement d’une dislocation

de d´calage des deux demi cristaux obtenus lorsque la dislocation a balay´ la totalit´ de l’aire du

e e e

plan de glissement s’apparente ` celui employ´ pour d´placer un tapis. Le d´placement d’un bloc du

a e e e

tapis en tirant sur un bord met en jeu une force importante pour vaincre l’effort de frottement qui se

d´veloppe sur la totalit´ de la surface du tapis (´quivalent d’un mouvement en bloc de l’ensemble du

e e e

plan de glissement). Il est beaucoup plus ais´ de d´placer le tapis en lan¸ant un pli (´quivalent de la

e e c e

dislocation) qui, se propageant de proche en proche, conduira au mˆme d´placement final mais avec

e e

un effort beaucoup plus faible.](https://image.slidesharecdn.com/coursmecasol02-121202063834-phpapp01/85/Cours-mecasol-0_2-106-320.jpg)

![116 CHAPITRE 5. RUPTURE

Si les trous elliptiques sont rarement rencontr´s en pratique, la solution reste valable pour des

e

ouvertures dont la forme en est peu ´loign´e telles que les fissures (ellipse aplatie) ou les ouvertures

e e

a

` angles assez vifs comme les hublots et les ´coutilles. Le coefficient de concentration de contrainte

e

k et, par voie de cons´quence, la contrainte σm augmentent tr`s rapidement avec l’aplatissement de

e e

l’ellipse de sorte que rapidement :

c c

k≈2 =2 (5.2)

b ρ

5.2.2 La contrainte de rupture effective

Les mat´riaux fragiles renferment une multitude de fissures internes dont le rayon d’extr´mit´ ρ, la

e e e

fissure ´tant vue comme une ellipse tr`s aplatie, est de l’ordre d’une dimension atomique a et la rupture

e e

intervient lorsqu’en tˆte de fissure la contrainte maximale locale σm atteint la valeur de la contrainte de

e

rupture th´orique en traction σth . Comme σm varie proportionnellement ` la contrainte appliqu´e σ0 ,

e a e

c

le facteur de proportionnalit´ ´tant justement le coefficient de concentration de contrainte k ≈ 2 ρ ,

ee

la contrainte de rupture effective σR : σR = σk est tr`s inf´rieure ` la valeur th´orique. a ´tant de

th

e e a e e

l’ordre de 1˚, un d´faut non visible de taille caract´ristique c 1 µm conduit ` un facteur k de l’ordre

A e e a

de 102 correspondant bien ` l’ordre de grandeur du rapport constat´ exp´rimentalement.

a e e

γE

Avec σth = a , on obtient la relation de Griffith reliant la contrainte de rupture σR ` la taille c

a

du d´faut :

e

2

σR c ≈ γE (5.3)

relation qui montre que la r´sistance effective ` la rupture σR est li´e ` la taille du plus grand d´faut

e a e a e

existant justifiant ` la fois la dispersion sur σR li´e ` la distribution des d´fauts et l’effet d’´chelle

a e a e e

puisque statistiquement plus le volume est grand et plus il contient de grands d´fauts.

e

5.3 La rupture fragile

A l’´chelle macroscopique une fissure peut ˆtre consid´r´e comme une ellipse de grand axe 2c dont

e e ee

le petit axe 2b, donc le rayon ρ, tend vers 0. Dans ce cas, le coefficient de concentration de contrainte

k diverge induisant une discontinuit´ et une divergence des contraintes en tˆte de fissure. La fissure

e e

doit alors ˆtre vue comme une discontinuit´ au sein d’un milieu continu.

e e

5.3.1 Fissure et modes de rupture

La rupture est caract´ris´e (au moins localement) par la s´paration irr´versible (g´n´ralement les

e e e e e e

liaisons chimiques rompues ne se r´tablissent pas par suite de la pr´sence in´vitable de polluant) d’un

e e e

milieu continu de part et d’autre d’une surface g´n´ratrice S. La coupure ainsi cr´e est appel´e fissure.

e e e e

Fig. 5.7 – fissure et modes de rupture

C’est une surface de discontinuit´ pour le champ de d´placement. Le saut [→] = →+ − →− est le

e e −

u −

u −

u

d´placement d’ouverture de la fissure.

e

Sa composante un normale ` S est l’ouverture, ´cartement des l`vres de la fissure. Elle ne peut, `

a e e a](https://image.slidesharecdn.com/coursmecasol02-121202063834-phpapp01/85/Cours-mecasol-0_2-122-320.jpg)

![118 CHAPITRE 5. RUPTURE

On s’attend donc ` ce que le mod`le pr´sente une divergence des contraintes physiquement sans

a e e

signification au voisinage de la tˆte de fissure, mais la solution repr´sentera bien l’´volution spatiale

e e e

du champ de contrainte induit par la fissure au del` d’un petit rayon r0 .

a

5.3.4 Le mod`le de rupture fragile

e

Le r´sultat essentiel en ´lasticit´ lin´aire a ´t´ ´tabli par Irwin. Le premier terme du d´veloppement

e e e e e ee e

limit´ du champ de contrainte au voisinage d’une fissure est le mˆme pour tous les probl`mes (char-

e e e

gement et g´om´trie de fissure) correspondant ` un mode d’ouverture donn´. Pour chaque mode, ce

e e a e

premier terme est connu ` un facteur multiplicatif pr`s not´ K facteur d’intensit´ de contrainte. La

a e e e

solution d’un probl`me de fissure se ram`ne donc en ´lasticit´ lin´aire ` la d´termination du facteur

e e e e e a e

K qui ne d´pend que de la g´om´trie de la fissure et du type de chargement. Dans un probl`me r´el, la

e e e e e

solution sera souvent une combinaison lin´aire des trois modes, combinaison rendue possible en raison

e

du principe de superposition des solutions en ´lasticit´ lin´aire. Le mode I est cependant physiquement

e e e

le mode le plus important puisque l’ouverture de la fissure conduit assez facilement ` la rupture. Les

a

autres modes ne sont pas toujours faciles ` contrˆler, en particulier en pr´sence de frottement des

a o e

l`vres. En mode I la fissure se propage dans son propre plan par raison de sym´trie. On s’int´ressera

e e e

donc essentiellement au mode I.

Champ de d´placement Champ de contrainte

e

→= K

− r →

− (5.4)

u 2µ 2π f (κ, θ) σ = √K f (θ)

2πr

η ´tant le coefficient de Poisson et µ le module de cisaillement, κ = 3 − 4η en d´formation plane et

e e

3−η

κ = 1+η en contrainte plane. σ33 = η(σ11 + σ22 ) en d´formation plane et σ33 = 0 en contrainte plane.

e

Fig. 5.10 – Traction en tˆte de fissure

e

Les facteurs d’intensit´ de contraintes sont aussi des facteurs de discontinuit´ des d´placements.

e e e

Cette interpr´tation appliqu´e ` KI d´gage une condition de compatibilit´ importante, n’apparaissant

e e a e e

pas de fa¸on ´vidente en terme de contrainte, ` savoir KI ≥ 0. En cons´quence la contrainte σ22 (r, θ =

c e a e

0) juste en avant de la fissure est toujours ≥ 0. En mode I la tˆte de fissure travaille toujours en traction

e

(travail ` l’ouverture). Il ne faut cependant pas oublier que ces champs correspondent seulement au

a

premier terme du d´veloppement limit´. D`s que l’on s’´loigne de la fissure, d’autres termes r´guliers

e e e e e

1

√ lorsque r → 0.

interviennent. On peut seulement affirmer qu’ils seront n´gligeables devant r

e

5.3.5 Coefficient de concentration k et facteur d’intensit´ K

e

Il est important de ne pas confondre le coefficient de concentration de contrainte k qui ne donne

qu’une information locale ` la pointe mˆme de la fissure et le facteur d’intensit´ de contrainte K qui

a e e

d´crit l’ensemble de la singularit´ spatiale du champ de contrainte. Si k est sans dimension, K est le

e e

√

produit d’une contrainte par la racine carr´e d’une longueur [K] = [σ][L]1/2 et se mesure en MPa. m.

e

Le passage ` la limite permettant de d´finir une fissure comme la limite d’un trou elliptique

a e

compl`tement aplati conduit naturellement ` une relation entre les deux grandeurs, la longueur inter-

e a

venant dans K ´tant reli´e ` la taille c du d´faut par la relation d’Irwin :

e e a e

Lim π √

K= σm ρ

ρ→0 2

σm ´tant la contrainte en tˆte de la fissure elliptique et ρ son rayon de courbure.

e e

Pour une fissure elliptique aplatie de longueur 2c dans une plaque infinie (en pratique de dimensions

c

grandes devant c) soumise ` une traction σ, σm = kσ avec k = 2 ρ , le passage ` la limite conduit `

a a a

√

KI = σ πc .](https://image.slidesharecdn.com/coursmecasol02-121202063834-phpapp01/85/Cours-mecasol-0_2-124-320.jpg)

![´ ` ´

5.10. LA RESISTANCE A LA RUPTURE DES MATERIAUX FRAGILES 139

d´fauts. En moyenne un gros ´chantillon ayant plus de chances de contenir l’un des plus longs d´fauts

e e e

cassera pour une contrainte plus faible qu’un ´chantillon plus petit. Il y a d´pendance de la r´sistance

e e e

par rapport au volume.

Hypoth`se du maillon le plus faible

e

Les ruptures par clivage prennent naissance ` partir d’´l´ments microstructuraux, grains, inden-

a ee

tations, qui pr´sentent une distribution statistique et c’est en g´n´ral le grain le plus gros et le plus

e e e

favorablement orient´ pour cliver, ´l´ment le moins r´sistant, qui d´clenche la rupture. La th´orie sta-

e ee e e e

tistique du maillon le plus faible s’applique ` ces ruptures fragiles. Elle repose sur quelques hypoth`ses

a e

fondamentales ` v´rifier soigneusement en pratique :

a e

– Le solide est consid´r´ comme la juxtaposition de N ´l´ments parfaitement ind´pendants et la

ee ee e

rupture de l’´l´ment le plus faible entraˆ la rupture du solide entier.

ee ıne

– A chaque ´l´ment correspond une probabilit´ de rupture P0 (σ) sous une contrainte σ donn´e.

ee e e

La probabilit´ de survie de l’´l´ment ´tant 1-P0 (σ), celle des N ´l´ments vaut selon l’hypoth`se

e ee e ee e

d’ind´pendance [1 − P0 (σ)]

e N et la probabilit´ de rupture P (σ) = 1 − [1 − P (σ)]N s’´crit aussi sous

e e

R 0

la forme

1 1

PR (σ) = 1 − exp(−N ln[ ]) = 1 − exp(−N f (σ)) avec f (σ) = ln[ ]

1 − P0 (σ) 1 − P0 (σ)

o` la fonction P0 (σ) est inconnue.

u

Effet de volume

Le volume total V ayant ´t´ subdivis´ en N ´l´ments de volume V0 , la probabilit´ de rupture du solide

ee e ee e

V

de volume V s’´crit : PR (σ, V ) = 1 − exp− V0 f (σ) fonction croissante de V .

e

Effet de contrainte inhomog`ne e

Lorsque la pi`ce est soumise ` une contrainte h´t´rog`ne, on la divise en un grand nombre de volumes

e a ee e

´l´mentaires ∆V , chacun soumis ` une contrainte σ suppos´e homog`ne sur ∆V mais fonction de la

ee a e e

position du volume ∆V consid´r´ dans la structure. Pour chacun de ces volumes ∆V la probabilit´

ee e

de rupture PR (σ, ∆V ) est donn´e par l’expression pr´c´dente avec V = ∆V . La probabilit´ de survie

e e e e

de la pi`ce est le produit des probabilit´s de survie de chacun de ses ´l´ments (tous doivent survivre

e e ee

pour que la pi`ce survive) et vaut :

e

∆V dV

1 − PR (σ, V ) = [1 − PR (σ, ∆V )] = exp( − f (σ)) PR (σ, V ) = 1 − exp(− f (σ) )

V0 V V0

en passant ` la limite continue sachant que le volume V0 reste petit devant le volume dV sur lequel on

a

admet que la contrainte σ est constante. La probabilit´ de rupture est fonction de la r´partition des

e e

contraintes dans la pi`ce. Mais quelle valeur faut-il attribuer ` σ ? En g´n´ral on utilise la plus grande

e a e e

des contraintes principales lorsqu’elle est positive. Ainsi une ´prouvette en flexion a une probabilit´ de

e e

rupture plus faible que celle de la mˆme ´prouvette en traction sous une contrainte ´gale ` celle qui

e e e a

agit sur la fibre la plus tendue en flexion. En traction, tout le volume est soumis ` la contrainte alors

a

qu’en flexion seule une mince couche proche de la surface tendue supporte la contrainte de traction

maximale. Le contrainte de rupture en flexion est plus grande que la r´sistance ` la traction.

e a

Si la d´pendance en volume est une cons´quence directe de l’hypoth`se de la th´orie du maillon le

e e e e

plus faible, reste ` pr´ciser la fonction f (σ).

a e

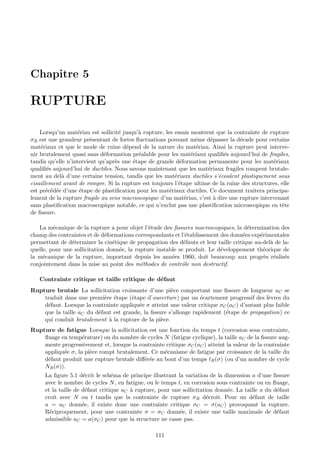

Th´orie de Weibull

e

Weibull a propos´ la forme empirique suivante :

e

σ − σs m σ

f (σ) = ( ) f (σ) = ( )m (5.10)

σu σu

qui rend bien compte de la dispersion exp´rimentale des contraintes de rupture des mat´riaux fragiles

e e

en traction. Dans cette expression, σs repr´sente un seuil de contrainte en dessous duquel la probabilit´

e e

de rupture est nulle. Dans la plupart des cas on suppose que σs = 0, ce que nous ferons par la suite.

Le module de Weibull m est un indicateur de la dispersion. Plus il est faible, plus cette dispersion est

importante :](https://image.slidesharecdn.com/coursmecasol02-121202063834-phpapp01/85/Cours-mecasol-0_2-145-320.jpg)

![140 CHAPITRE 5. RUPTURE

– Pour les faibles module de Weibull, (m < 20), la distribution des d´fauts est tr`s variable d’un

e e

´chantillon ` l’autre, d’o` la dispersion des contraintes de rupture.

e a u

– Pour les forts module de Weibull, la distribution des d´fauts est tr´s peu variable d’un ´chantillon

e e e

a

` l’autre, d’o` faible dispersion des contraintes de rupture , la contrainte de rupture σR est une

u

grandeur quasi d´terministe.

e

Fig. 5.31 – Loi de Weibull de la rupture fragile

En mesurant la probabilit´ de survie PS (σ, V0 ) = 1 − PR (σ, V 0) comme le nombre d’´chantillons

e e

de mˆme volume V0 n’ayant pas cass´ sous la contrainte σ, la loi de Weibull

e e

σ m

PS (σ, V0 ) = 1 − PR (σ, V 0) = exp[−( ) ]

σu

1

est v´rifi´e si les points s’alignent dans le plan ln(ln[ 1−PR ]), ln σ sur une droite dont la pente est ´gale

e e e

au module de Weibull m. A contrainte nulle, PS = 1, tous les ´chantillons survivent. Lorsque σ aug-

e

mente PS diminue tendant vers 0 pour les fortes contraintes et tous les ´chantillons cassent. σu est la

e

contrainte telle que PS (σu , V0 ) = 1 ≈ 0,37 laissant survivre 37% des ´chantillons.

e e

Le volume effectif et la contrainte de Weibull .

V m

Dans la loi de Weibull compl`te PS (σ, V ) = exp( − V0σ m ) int´grant les effets de volume, les param`tres

e σu e e

e m

V0 et σu ne sont pas ind´pendants, seul leur produit V0 σu intervient. σM ax ´tant dans une pi`ce de

e e

volume V la valeur maximale de la contrainte majeure positive solution du probl`me ´lastique en

e e

contrainte inhomog`ne la probabilit´ de survie de la pi`ce s’´crit :

e e e e

σ m dV σM ax m Vef f σ

PS (σ, V ) = exp( − ( ) ) = exp( − ( ) ) avec V ef f = ( )m dV

V σu V0 σu V0 V σM ax

La probabilit´ de survie d’une pi`ce soumise ` contrainte inhomog`ne de maximum σM ax est ´gale `

e e a e e a

celle d’une pi`ce ´quivalente de volume Vef f en ´tat de contrainte homog`ne σM ax . L’application ` la

e e e e a

1

flexion trois points conduit ` la relation σr = Rt [2(m + 1)2 ] m entre la r´sistance en traction RM t

a M e

et le module de rupture en flexion σr , soit σr ≈ 1,7 Rt M annonc´ pour la valeur typique m = 10 des

e

c´ramiques.

e

On peut ´galement d´finir la contrainte de Weibull σw (li´e au volume effectif Vef f ) telle que :

e e e

σ m dV σw 1 1 σw Vef f m1

PS (σ, V ) = exp( − ( ) ) = exp{−( )m } avec σw = [ σ m dV ] m et =( )

V σu V0 σu V0 V σM ax V0

L’essai d’´preuve ou comment tricher avec la statistique.

e

Dans un lot de pi`ces avec une certaine distribution de r´sistances, on ´limine les plus faibles en les

e e e

chargeant toutes sous une contrainte d’´preuve donn´e. Celles qui contiennent des fissures de grande

e e

longueur cassent et il ne reste que la fraction r´sistante ` la contrainte d’´preuve. Statistiquement

e a e

parlant, les essais d’´preuve constituent une s´lection qui rejette la queue de la distribution du cˆt´

e e oe](https://image.slidesharecdn.com/coursmecasol02-121202063834-phpapp01/85/Cours-mecasol-0_2-146-320.jpg)