Ce document est un cours sur le processus de production, présentant en détail les caractéristiques dimensionnelles, les tolérances, les ajustements, ainsi que les instruments de mesure associés à l'électro-mécanique. Il couvre également les procédés d'usinage tels que le tournage et le fraisage, en décrivant les types de machines, les opérations et les outils. Le contenu vise à fournir une compréhension approfondie des normes et techniques essentielles dans le domaine de la production.

![Cours Processus de production Abdallah NASRI

- Variation de l’étendue W :

Résultat du contrôle Constats Interprétations Corrections

Pas de grande Processus réglé et Pas de corrections à

variation de stable envisager

l’étendue

L’étendue d’un Etendue trop Arrêt immédiat du

échantillon sort des grande, le processus. Voir journal

limites de contrôle processus n’est de bord pour trouver la

pas capable, il cause et la corriger

produit des pièces

mauvaises

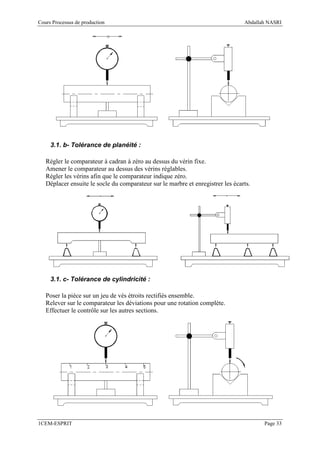

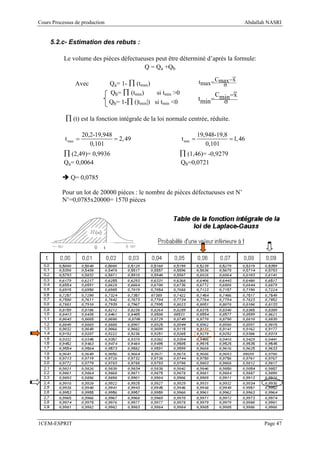

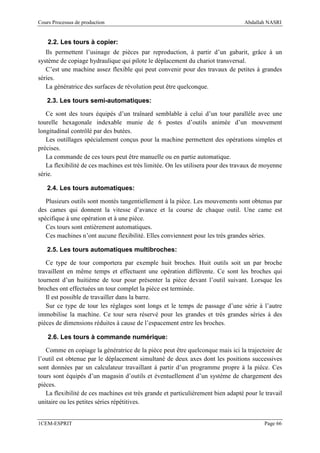

3. HISTOGRAMME

3.1. Définition :

L’histogramme est une représentation graphique de la distribution des valeurs regroupées

par classes, sa forme renseigne sur la normalité de la distribution de l'échantillon.

3.2. Procédure de construction :

Pour tracer l’histogramme, on doît prélablement définir les grandeurs suivantes :

- le nombre de classes K (arrondi au nombre entier supérieur) :

10

K=1+ log ( N ) avec N : l’effectif de l’échantillon ;

3

- l’étendue de mesure W : W=x max -x min

xmax et xmin respectivement les valeurs maxi et mini du prélèvement ;

- l’étendue de classe ∆L : ∆L= W

K

- les limites de chaque classe.

Ensuite, on remplie le tableau suivant en comptant le nombre d’effectif dans chaque classe

(m : fréquence absolue) ainsi que la fréquence relative m/N.

n° 1 2 3 4 5 6

Classe [xmin ;xmin+ ∆L[ [xmin+ (K-1)∆L ;xmax]

m

m/N

m/N

En portant en abscisse les cotes et en

ordonnée la fréquence relative propre à

chaque classe, on construit sur chaque

intervalle un rectangle dont la surface est

proportionnelle au nombre de pièces

(histogramme des fréquences).

Intervalle

1CEM-ESPRIT Page 42](https://image.slidesharecdn.com/cours-processus-production-120312183450-phpapp01/85/Cours-processus-production-42-320.jpg)

![Cours Processus de production Abdallah NASRI

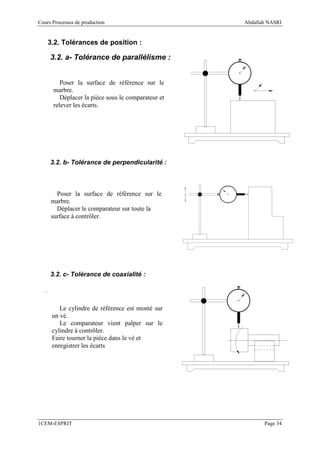

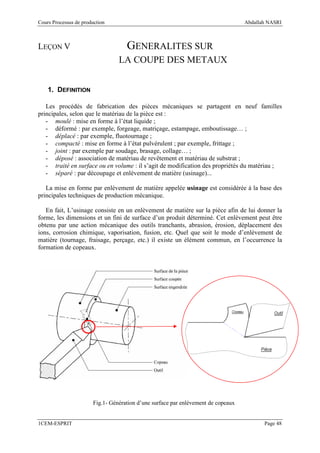

Pour cela il faut déterminer certains paramètres spécifiques :

- la vitesse de coupe : Vc [m/min];

- la vitesse d’avance : F [mm/tr];

- la profondeur de passe : a [mm].

2.2. Critères de choix :

2.2.a- Type de machines :

Suivant le type d’opération à réaliser, il faut choisir la méthode d’usinage, et donc choisir

la machine à utiliser. Donc il faut choisir entre tournage, fraisage ou perçage. Naturellement il

y a souvent plusieurs possibilités pour réaliser un même type d’usinage.

2.2.b- Puissance de la machine :

La puissance de la machine influe sur les performances.

Pour l’usinage, il y a deux grands cas de figure :

- Usinage en ébauche : on cherche à enlever un maximum de matière en un minimum de

temps, l’objectif est dans ce cas d’augmenter au maximum le débit de copeaux. Mais

la machine doit être suffisamment puissante, ainsi que l’attachement pièce/porte-pièce.

- Usinage en finition : cette fois, c’est la qualité de réalisation qui est importante. La

surface doit être lisse, les cotes doivent être correctes … Comme les efforts en jeu sont

plus faibles que pour une ébauche, la puissance de la machine n’est pas un critère

primordial.

2.2.c- Matière de la pièce :

Il est évident que les efforts de coupe ne sont pas les mêmes si vous usinez une pièce en

polystyrène ou en acier. Donc la matière influe sur des choix relatifs à la puissance machine

(entre autre).

2.2.d- Matière de l’outil :

C’est l’outil qui doit usiner la pièce et non l’inverse. Donc, cela influe sur l’usure de l’outil

et sa durée de vie.

2.2.e- Opération d’usinage :

Sur la même machine, on peut réaliser plusieurs opérations qui nécessitent un contact entre

l’outil et la pièce. Plus on augmente la surface de contact entre l’outil et la pièce, plus l’effort

de coupe augmente. Donc il est nécessaire de prendre en compte la forme de l’outil et par

ailleurs l’opération à effectuer.

1CEM-ESPRIT Page 60](https://image.slidesharecdn.com/cours-processus-production-120312183450-phpapp01/85/Cours-processus-production-60-320.jpg)

![Cours Processus de production Abdallah NASRI

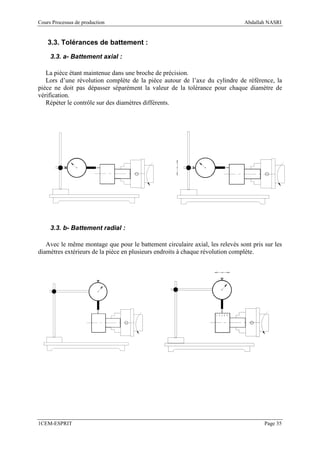

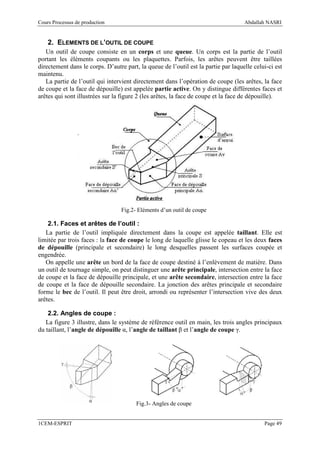

2.3. Réglage des conditions de coupe :

Pour le réglage des conditions de coupe sur la machine, il faut agir sur trois paramètres :

- N [tr/min]: le taux de rotation de la pièce en tournage, ou de l’outil en fraisage ;

- Vf [mm/min]: la vitesse d’avance suivant la trajectoire d’usinage, en fait on détermine

d’abord F [mm/tr] ;

- a [mm]: la profondeur de passe.

Il est donc nécessaire de déterminer les relations entre Vc, Vf et N. La profondeur de

passe, a, est fixée suivant la nature de l’opération (ébauche, semi-finition, finition).

On dispose d’un tableau de caractéristiques de coupe. Il permet de définir Vc, F et a en

fonction du type de machine, de l’outil, de la matière.

Suivant le type d’opération à réaliser, il faut choisir la méthode d’usinage, et donc choisir

la machine à utiliser. Donc il faut choisir entre tournage, fraisage ou perçage. Naturellement il

y a souvent plusieurs possibilités pour réaliser un même type d’usinage.

3. ISOSTATISME

3.1. Définition :

Le mouvement d’un solide dans l’espace peut se

décrire suivant la combinaison de 3 translations et de 3

rotations par rapport à une base orthogonale. Ces 6

mouvements représentent les 6 degrés de liberté du

solide. Pour immobiliser un solide dans l’espace, il

suffit de supprimer ces 6 degrés de liberté.

En fabrication, l’isostatisme, c’est l’étude de la

suppression des degrés de liberté d’un solide. Il est en

effet préférable que la pièce soit bien mise en place

pendant les opérations d’usinage.

Il ne faut pas confondre la mise en position (qui

correspond à l’isostatisme) et le maintien de la pièce

par un serrage.

3.2. Règles d’isostatisme :

On cherche à placer la liaison qui supprime le plus grand nombre de degré de liberté sur la

plus grande surface.

Les degrés de liberté ne sont supprimés qu’une seule fois. On ne peut donc pas mettre en

place un isostatisme avec 3 liaisons appui plan, cela enlèverait 3*3=9 degrés de liberté sur un

total de 6 maximum.

Pour supprimer les degrés de liberté, il suffit d’utiliser une ou plusieurs liaisons qui

s’opposent aux mouvements.

1CEM-ESPRIT Page 61](https://image.slidesharecdn.com/cours-processus-production-120312183450-phpapp01/85/Cours-processus-production-61-320.jpg)

![Cours Processus de production Abdallah NASRI

BIBLIOGRAPHIE

[1] Guide du dessinateur industriel, A. Chevalier,

Edition Hachette Technique, Paris 2004

[2] Guide pratique de l’usinage - Tournage, J. Jacob, Y. Malesson, D. Ricque,

Edition Hachette Technique, Paris, 1992

[3] L’usinage des métaux – Manuel pratique, M. Clinet, L. Le Cam, L. Verdijo,

Edition Dunod, Paris, 1983

[4] Fabrication mécanique - Technologie, R. Butin, M. Pinot,

Edition Foucher, Paris

1CEM-ESPRIT Page 83](https://image.slidesharecdn.com/cours-processus-production-120312183450-phpapp01/85/Cours-processus-production-83-320.jpg)