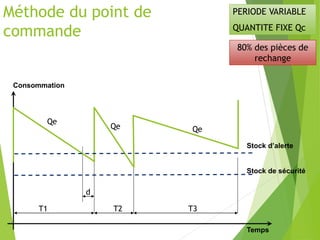

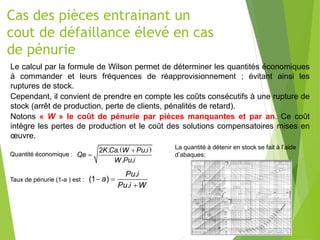

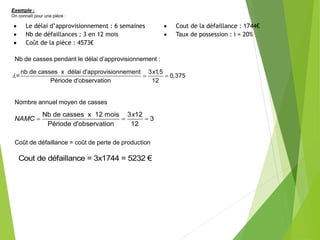

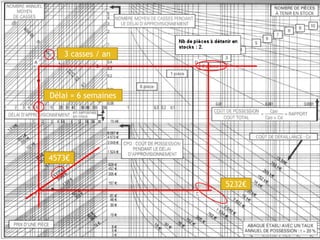

Le document traite de la gestion des pièces de rechange et des approvisionnements, en mettant l'accent sur l'importance de maintenir un stock adéquat pour assurer la maintenance efficace des équipements. Il aborde des concepts clés tels que la nomenclature, la classification des articles, les coûts de stockage et les méthodes de réapprovisionnement. En outre, le texte souligne la nécessité d'une organisation efficace du magasin pour optimiser le stockage et éviter les pénuries ou les excédents de stocks.