Frensh cmms implementation_concepts

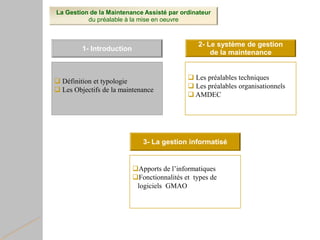

- 1. La Gestion de la Maintenance Assisté par ordinateur du préalable à la mise en oeuvre Définition et typologie Les Objectifs de la maintenance 2- Le système de gestion de la maintenance 1- Introduction Les préalables techniques Les préalables organisationnels AMDEC Apports de l’informatiques Fonctionnalités et types de logiciels GMAO 3- La gestion informatisé

- 2. Le système de Gestion de la Maintenance Équipements , arborescence , codification Classement des équipements (Focus) Les dossiers techniques Les pièces de rechanges – gestion du stock Les préalables techniques

- 3. Le système de Gestion de la Maintenance les préalables techniques Maintenance Choix de l’équipement Acquisition Installation Test en production DG Achat Fournisseur Production Première maintenance Impliquer la maintenance dés le processus d’acquisition /implantation = Augmenter la maintenabilité (aptitude à la maintenance) Anticiper les dossiers techniques Anticiper les questions Se sentir concerné

- 4. Le système de Gestion de la Maintenance les préalables techniques Équipements , arborescence , codification Tringleuse C4 Tringleuse C2 Atelier C Usine ACC4 ACC2 Arborescence intuitive Niveau de détail avec une portée de gestion (remonté des coûts , statistiques)

- 5. Le système de Gestion de la Maintenance les préalables techniques Classement des équipements (Focus) quels sont les équipements les plus importants et prioritaires à suivre ? Important sur quels critères ? - Utilisation - Valeur - Temps de réparation - Criticité par rapport à la production - -.. Analyse Multicritère Classification

- 6. Le système de Gestion de la Maintenance les préalables techniques Analyse Multicritère Classification Critères Natures Poids Poids évaluation C1 -Coût de la maintenance Quantitatif 15% 0,… C2 -Importance de la ligne de la machine Qualitatif 7% Peu importante 1/3 Importante 2/3 Très importante 3/3 C3 -Contribution à la gamme des produits Quantitatif 30% 0 à 1

- 7. Le système de Gestion de la Maintenance les préalables techniques Analyse Multicritère Classification Critères M1 M2 M3 C1 -Coût de la maintenance 0,25 0,15 0,18 C2 -Importance de la ligne de la machine 3 2 3 C3 -Contribution à la gamme des produits 0,5 0,5 0,9 Ramener à une même unité … Logiciel d’aide à la décision AGREGATION

- 8. Le système de Gestion de la Maintenance les préalables techniques Analyse Multicritère Classification Machine Flux net Rang M1 0,34455 1 M2 0,3005 2 M3 -0,0111 3

- 9. Le système de Gestion de la Maintenance les préalables techniques Analyse Multicritère Analyse de sensibilité Critères Poids Intervalle de stabilité C1 -Coût de la maintenance 15% 12 à 16 C2 -Importance de la ligne de la machine 7% 2 à 8 C3 -Contribution à la gamme des produits 30% 24 à 34

- 10. Le système de Gestion de la Maintenance les préalables techniques Analyse MulticritèreAnalyse sans outil d’agrégation fabrication taux marche 4 2 1 Taux marche > 80%: 4 Taux marche < 50%: 1 impact sur les autres étape de production 5 4 2 1 Sur toute la chaîne : 5 Influence importante: 4 Arrêt du poste uniquement: 1 Qualité Perte du aux rebuts (résine brûlé ,tissu déclassés) 4 2 1 >100 : 4 , >50 : 2 , <50: 1 Maintenance Coût de la réparation/mois 4 2 1 >500 : 4 , 500 / 300 : 2 <300:1 sécurité Influence panne sur l’environnement 5 4 2 1 Risque mortel : 5 Nécessité d’arrêt : 4 Sans influence : 1 Domaine rubrique évaluation critères RANG A: (plus de 30 points): installation prioritaires RANG B (29-30), RANG C (< 19) Le point 5 classe l’installation au rang A sans tenir compte du total

- 11. Le système de Gestion de la Maintenance les préalables techniques Équipements , arborescence , codification Classement des équipements (Focus) Les dossiers Machines Les pièces de rechanges – gestion du stock

- 12. Le système de Gestion de la Maintenance les préalables techniques Le Dossier machine Fiche de renseignement généraux Décomposition fonctionnelle Sous système fonctionnel ( par rapport action…analyse AMDEC)) Lubrifier Chauffer Commander Fiche technique des composants Liste des pièces Description sommaire du fonctionnement Gamme de maintenance Préventives Compteur, date , fréquence Instructions, pièces , outillage Identification et analyse des pièce de rechanges Codification Politiques des approvisionnements Données de coûts

- 13. Le système de Gestion de la Maintenance Le volet organisationnel Des supports d’information Des acteurs Des processus

- 14. Magasin STOCK Demande D’intervention Bonde Sortie Pièce de rechange exécution Consignation rapport Équipe maintenance Programmation suivi Achat OT/Correctif statistique Bon de travail Bon de consommation OT/préventif Rapport D’intervention Fondement Du système GM Bureau méthode

- 15. Le système de Gestion de la Maintenance Équipements , arborescence , codification Classement des équipements (Focus) Les dossiers Machines Les pièces de rechanges – gestion du stock Les préalables techniques Les préalables Organisationnels Support Acteurs Processus Importance de consigner les informations ..Rapport d’intervention

- 16. AMDEC Analyse des Modes de Défaillances , de leur Effets et de leurs Criticités Il est important et profitable d’identifier les problèmes potentiels à fort impact En terme de coût de maintenance ou de disponibilité de l’équipement ( productivité)

- 17. Le système de Gestion de la Maintenance Échelle d’occurrence Matrice de criticité des défaillances Classe de gravité Quasi impossible Très improbable Improbable Possible Sans influence Peu critique Critique Très critique 1-4 1-1 3-2 Défaillance Point critique Précaution 1-1 rupture ressort Ressort distributeur godet Prévoir des ressorts en stock 3-2 rupture Flexible distributeur vérin Changement périodique ex prév. 1-4 Levier de commande détérioré Prévoir des ressorts en stock

- 18. AMDEC Analyse des Modes de Défaillances , de leur Effets et de leurs Criticités Objectif Identification des problèmes potentiels à fort impact sur la productivité et la profitabilité Une meilleure appréhension des risques de défaillance les plus critiques: •Des élément de surveillance au point névralgique •Une technologie plu performante •Une meilleure maintenance préventive •Un stock optimal de pièces •Un diagnostique plus rapide •Des éléments de secours

- 19. AMDEC Méthodologie Décomposer l’équipement en sous ensembles ou composants selon l’analyse fonctionnelle Distributeur de godet Verin de godet Soupape de godet Godet On envisage divers modes de Défaillances Sur chaque composant usure, fatigue, rupture , corrosion)… Norme NF X 60-510 Rupture ressort distributeur Fuite d’huile du distributeur Levier de commande détérioré Expériences Maintenance , production Qualité , .. Documentations technique Étude des conséquences de ces défaillances Sur les ensembles et les sous ensembles liés du point De vue fonctionnel Le godet ne fonctionne plus Mauvais fonctionnement du godet Le godet ne bouge plus Recommandations pour une meilleure Maintenabilité (aptitude à la maintenance) Nettoyage régulier Pièces en stock Maintenance préventive

- 20. Échelle d’occurrence Classe de gravité Quasi impossible Très improbable Improbable Possible Sans influence Peu critique Critique Très critique 1-4 1-1 3-2 AMDEC Tableau

- 21. Le système de Gestion de la Maintenance Équipements , arborescence , codification Classement des équipements (Focus) Les dossiers Machines Les pièces de rechanges – gestion du stock Les préalables techniques Les préalables Organisationnels Support Acteurs Processus Importance de consigner les informations ..Rapport d’intervention Organisation …de maintenance dans un environnement JAT

- 22. GPAO- Les Méthodes de gestion JAT Juste à temps

- 23. Les époques de l’industrie Début de l’industrie La production est encore proche de l’artisanat Elle est localisé plutôt en europe Production faible en quantité diversifiées Le personnel est très qualifié De la 1 ère Guerre À la crise 1973 Les séries sont importantes , très diversifiées (plus de 60 000 variantes pour la R18 à la fin des années 70) Gestion de la complexité ..nouveau défie nouvelle génération de manager Le personnel doit être compétent Méthode de gestion depuis le JAPON Depuis 1973 Les ressources ne doivent pas être gaspillées La développement des moyens de communications Augmente la demande L’industrie se développe d’abord aux USA Et puis aux monde entier La taille des séries augmente La diversité est plus faible Le personnel est déqualifié Méthode de gestion et informatique depuis les USA La demande est supérieur à l’offre L’offre est supérieure à la demande

- 24. JAT Conçu par TAICHI OHNO (année 70) Directeur de production et vice président chez TOYOTA Diffusé par SHIGEO SHINGO (année 80) •Technique quantitative (délai , quantité , kanban , ..) •Solution Globale •Philosophie •Un organisation de travail Juste à Temps Flux tendu Gestion par l’aval Crise pétrolière 1973 Constat Les ressources du japon était faible en matières premières Les stocks représentent un gaspillage importante Approche JAT …diffusé à partir de celle appliqué à Toyota

- 25. JAT Les principes • Produire pour livrer sans stocker • Fabriquer les semi finis pour les produits finis sans les stocker • S’approvisionner juste à temps pour le début de la fabrication Service client • zéro délai • zéro défaut • sûreté des informations Coût de production • minimiser les manutentions • zéro stock • zéro panne Réactivité efficacité • Ne produire qu’a la demande • Zéro panne • fractionnement des lots Les ressources rares sont : Les hommes Les matières Revalorisation de l’homme Surcapacité..pour Absorber la complexité • Chasser le gaspillage • Priorité aux flux • Surcapacité • pas trop de technique

- 26. JAT PROCEDES (6S) Une place pour chaque chose Seiton Chaque chose À sa place Seiri Importance des transports (évolution logistique) Propreté (pas de balayeur) Seiketsu Lavage et balayage Seso Seconde Nature Shukan L’environnement est l’affaire de tous …TPM..Total Productive Maintenance

- 27. La Gestion de la Maintenance Le système TPM………….JAT Négligence des mode opératoires Négligence des entretiens (fréquence des pannes très étalés) Etape zéro Lutte contre la « détérioration continue » Respect des modes opératoires La maintenance devient préventive Etape « 1 » Formations des opérateurs au Diagnostique des risques de panne et à Une meilleure utilisation Etape « 2 » maintenance préventive Plus Conditions (conditionnée) Etape « 3 »Habilitation Arrêter la production Appel de la maintenance allonger le cycle préventif cycle sans panne allongé • TPM : « Maintenance Productive » • JIT: temps non occupé = « amélioration fiabilité » Responsabilité des hommes dans les pannes Les hommes créent les pannes en négligeant l’entretien et le mode opératoire de la machine * Zéro défaut * Principe de l’autocontrôle