La maîtrise statistique des procédés (MSP) et le contrôle statistique des procédés (SPC) sont des méthodes essentielles pour garantir la qualité des produits et des services en identifiant et en réduisant les variabilités. La MSP repose sur des cartes de contrôle qui permettent de surveiller les processus pour détecter des variations anormales et prendre des mesures correctives. L'application de ces outils facilite le suivi d'un procédé et l'amélioration continue de sa performance.

![• Ecart type noté σ

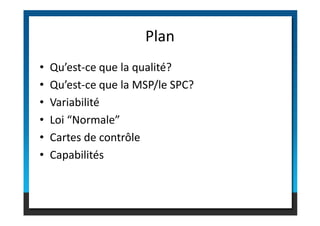

L’écart type est la racine carrée de la moyenne

arithmétique des carrés des écarts à la moyenne

Variance = σ²= [(1.6-1.849) ² *1 + (1.65-1.849) ² * 10 +

… (2.05-1.849) ² * 9 + (2.1 –1.849) ² *1] / 1985

σ = 0.07](https://image.slidesharecdn.com/ch8-msp-240212192942-6150de91/85/Ch8-maitrise-statistique-des-procedes-MSP-28-320.jpg)