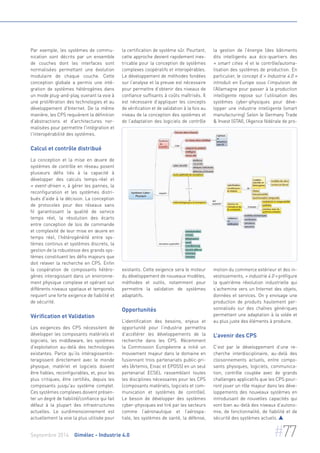

Le GIMÉLEC regroupe 200 entreprises fournissant des solutions électriques et d'automatismes, générant plus de 12 milliards d'euros de chiffre d'affaires en France. Face aux défis de la transition énergétique, ses membres s'engagent dans une transformation vers l'industrie 4.0, en proposant des solutions innovantes pour moderniser la production. Une étude conjointe avec la DGCIS et le SYMOP a identifié les leviers nécessaires pour cette transformation, renforçant ainsi la compétitivité de l'industrie française sur la scène internationale.