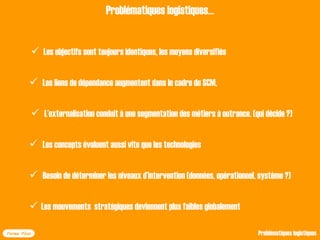

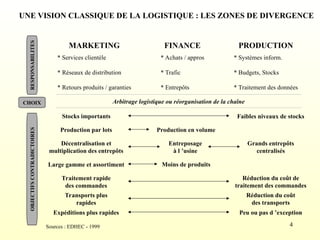

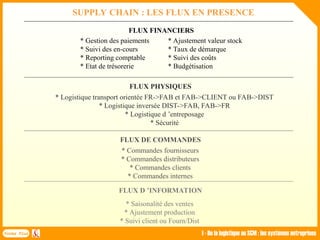

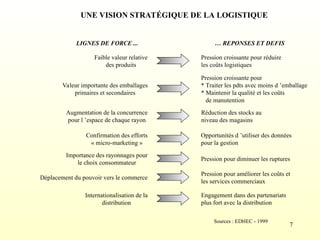

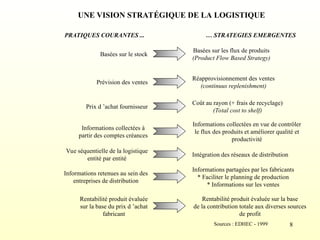

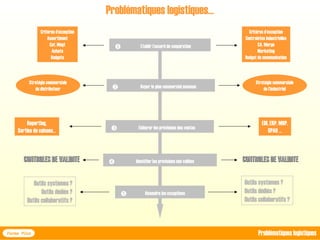

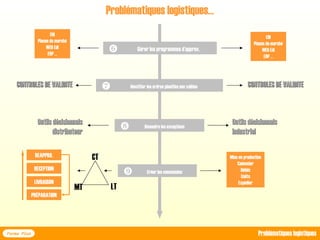

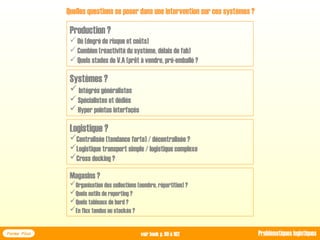

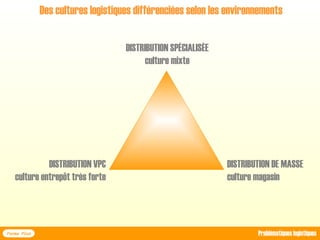

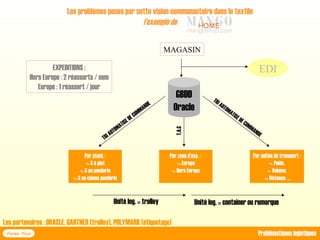

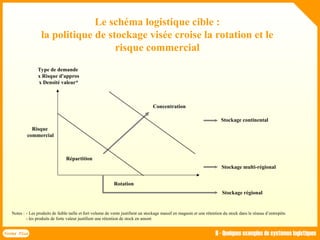

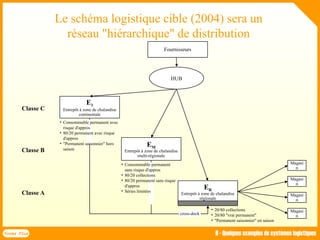

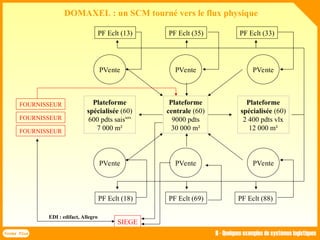

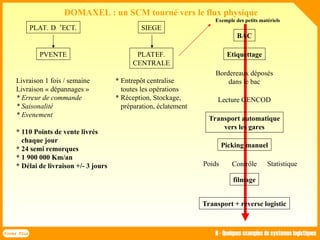

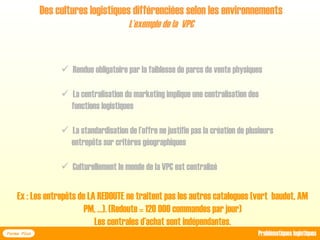

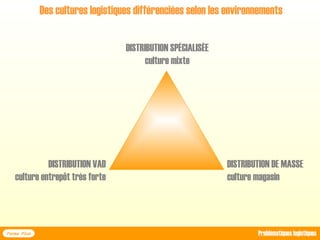

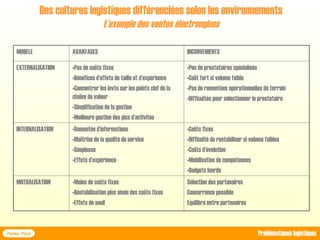

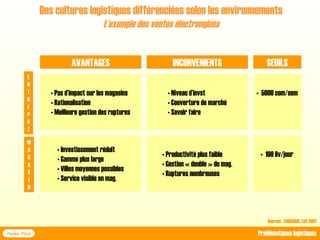

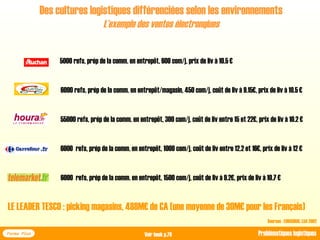

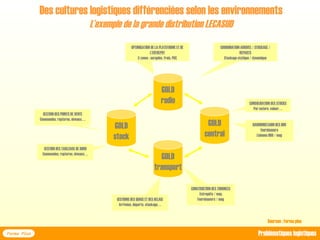

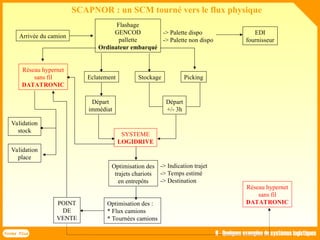

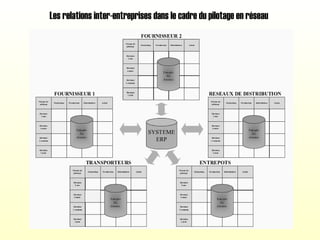

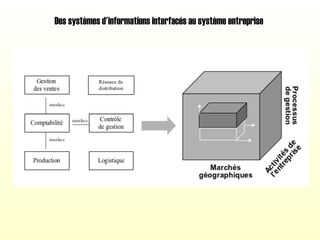

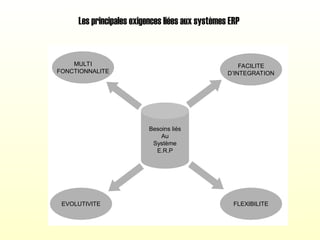

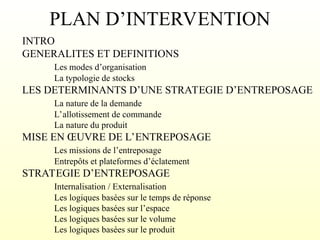

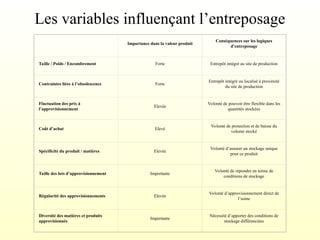

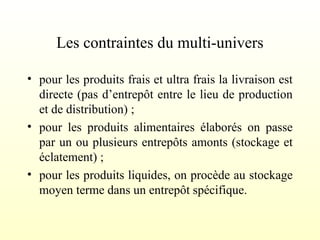

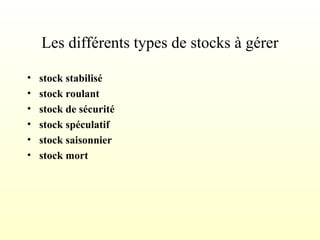

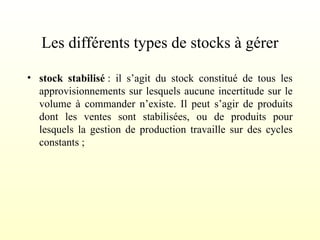

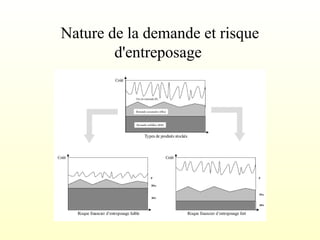

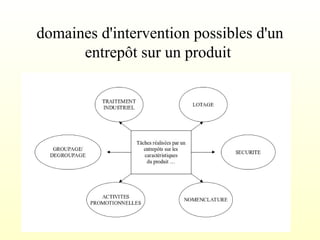

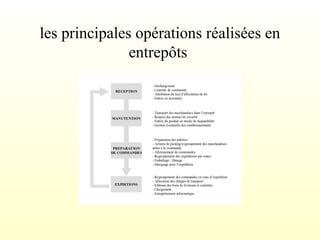

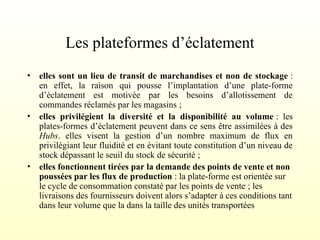

Le document traite des fondements et pratiques de la logistique, en mettant en lumière l'évolution vers la gestion de la chaîne logistique (SCM) et l'importance des systèmes d'information dans ce domaine. Il souligne les défis logistiques, les stratégies émergentes basées sur les flux de produits, ainsi que l'intégration et la synchronisation nécessaires au sein des chaînes d'approvisionnement. Des exemples concrets illustrent les variations des pratiques logistiques selon les environnements de distribution spécialisés.