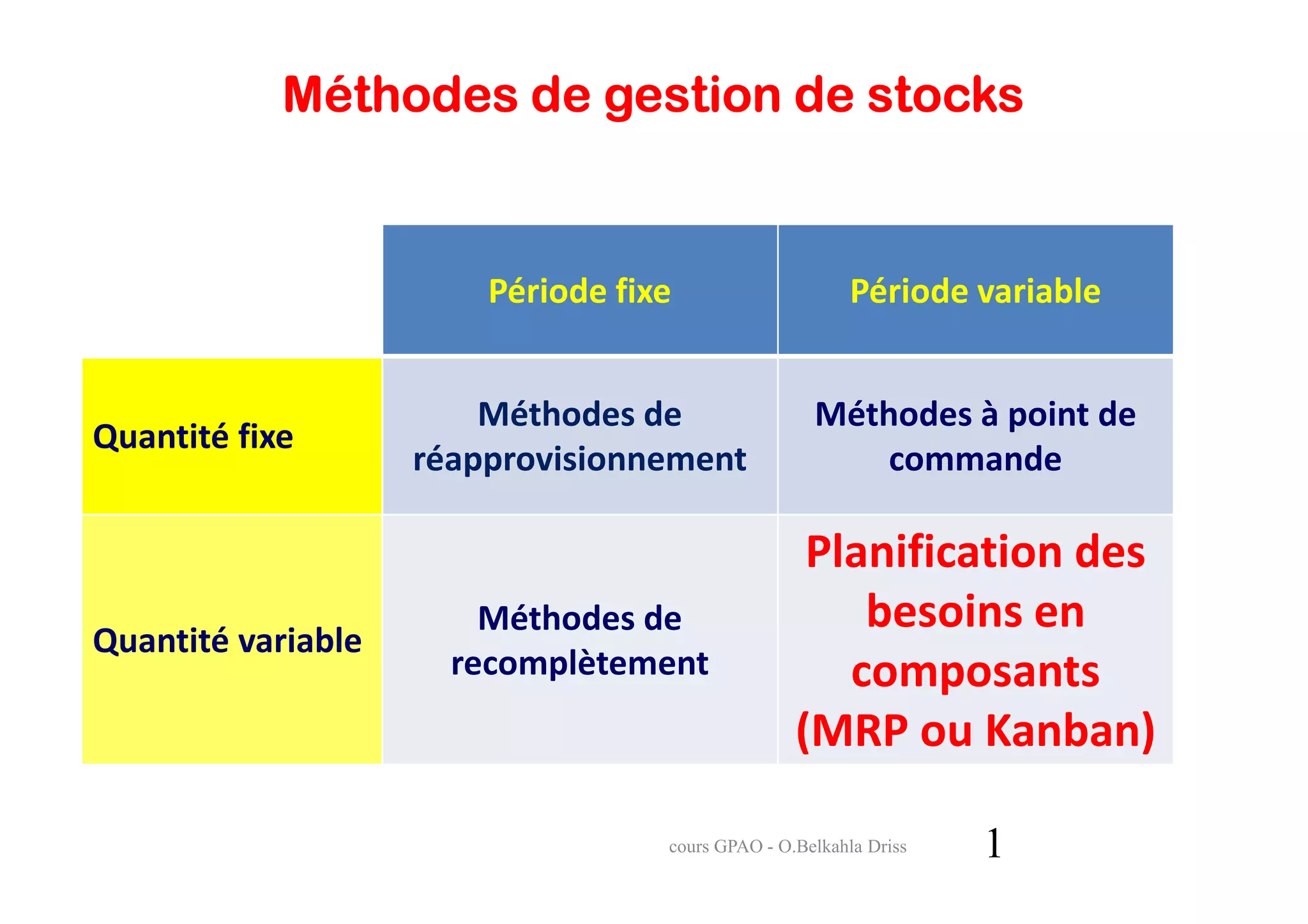

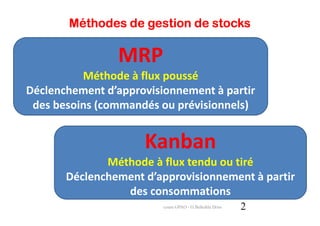

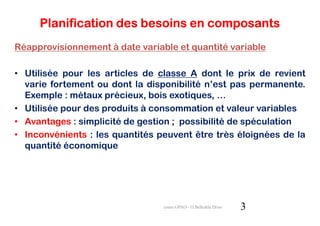

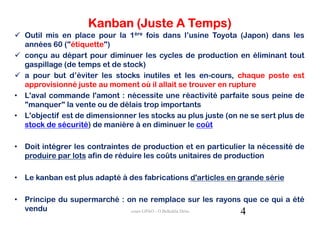

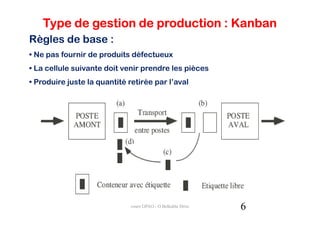

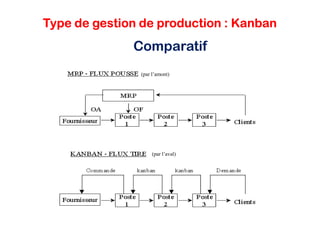

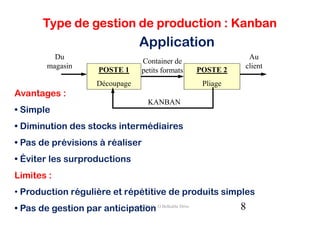

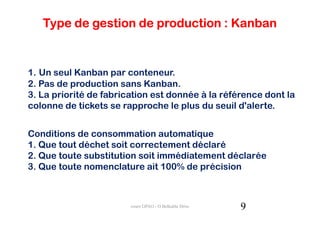

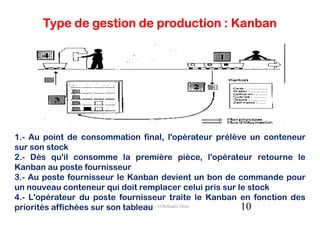

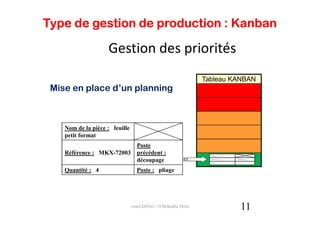

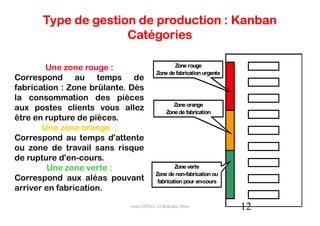

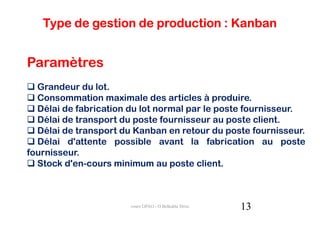

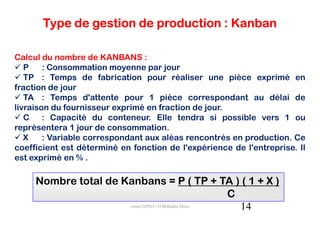

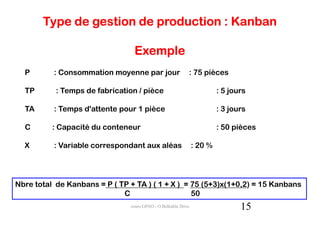

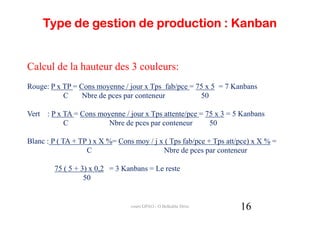

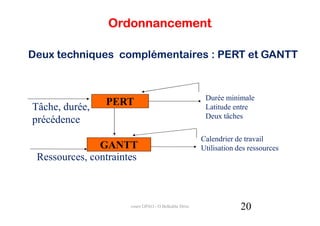

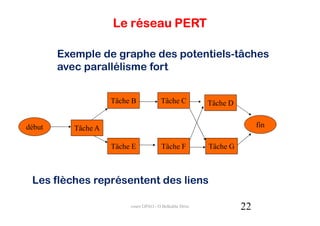

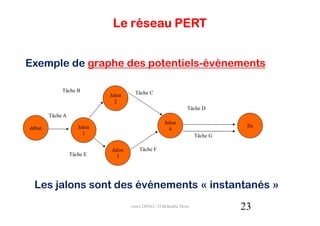

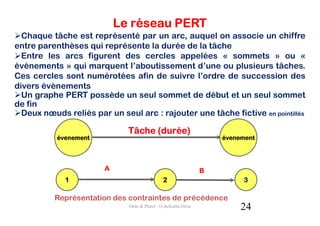

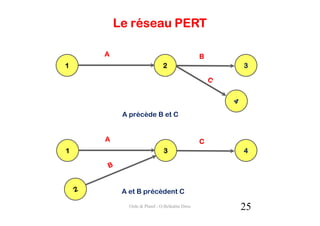

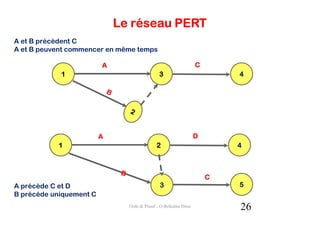

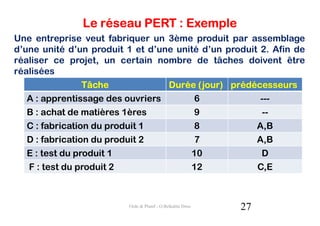

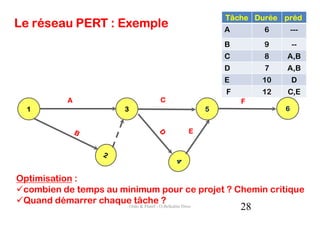

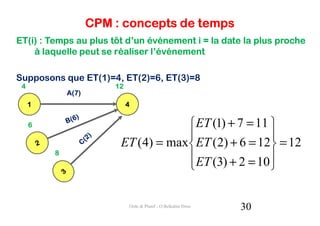

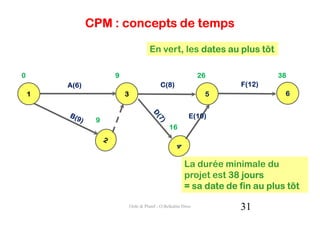

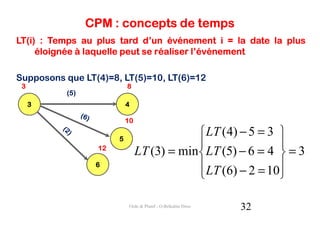

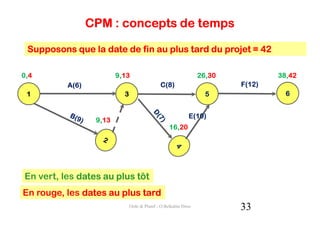

Le document présente diverses méthodes de gestion des stocks, notamment MRP et Kanban, en expliquant leur fonctionnement, avantages et inconvénients. Il détaille le Kanban comme une méthode efficace pour réduire les stocks et éviter le gaspillage, notamment en production à flux tendu. En outre, il aborde les concepts d'ordonnancement et de gestion de projets, introduisant des outils comme le PERT et Gantt pour optimiser le temps de réalisation des tâches.