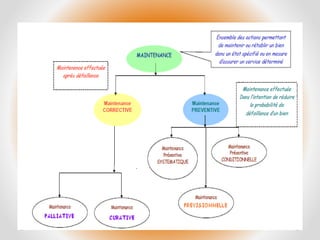

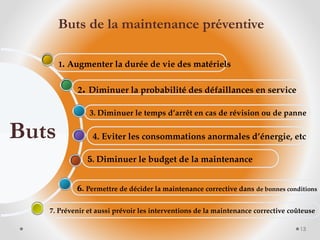

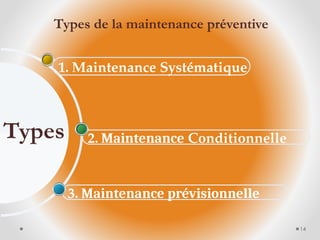

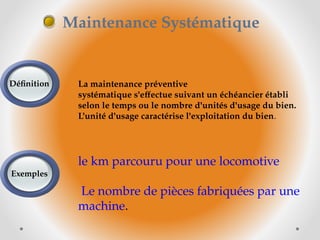

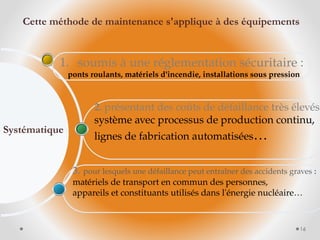

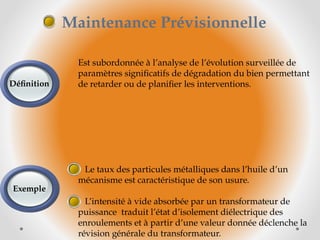

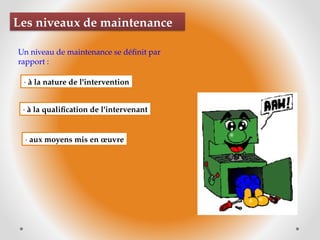

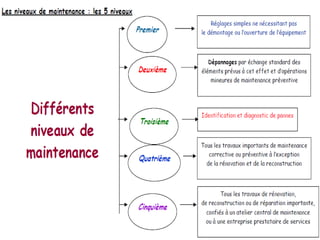

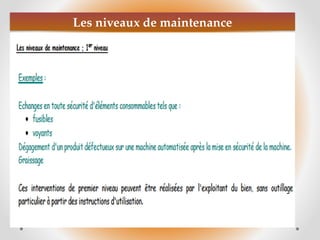

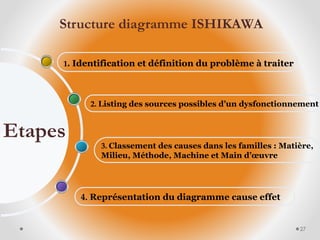

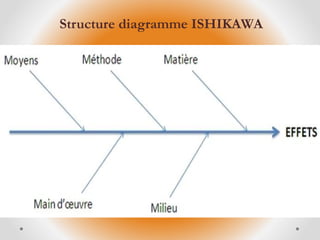

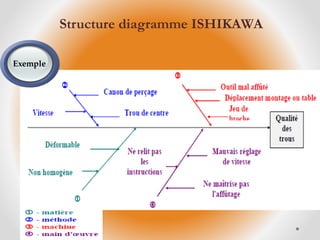

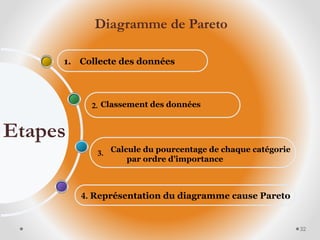

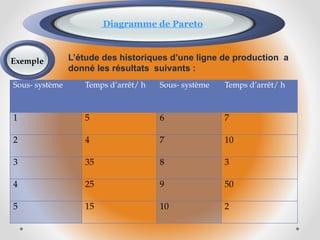

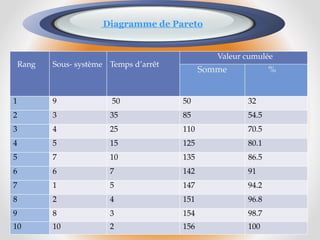

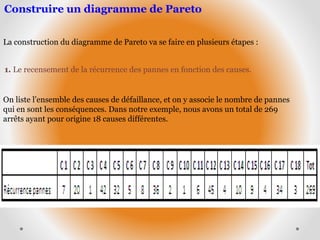

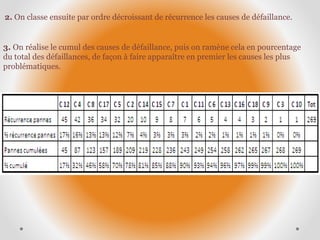

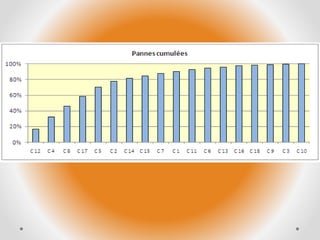

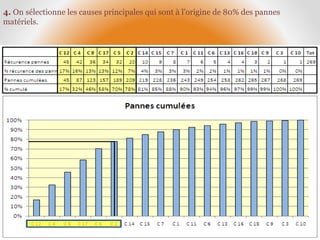

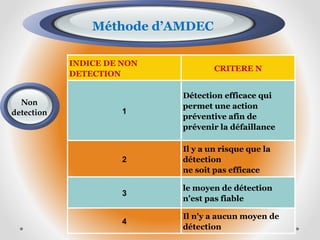

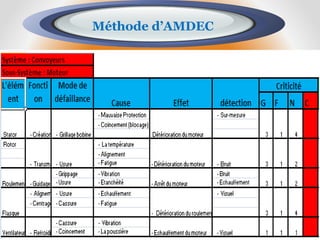

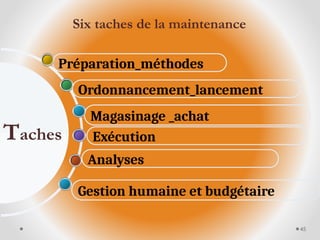

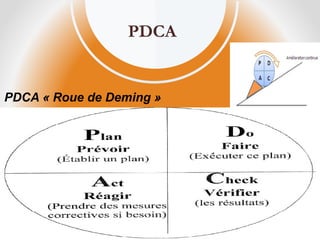

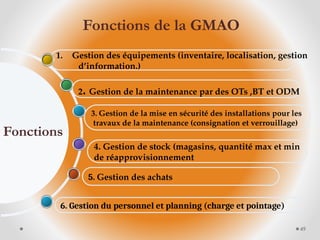

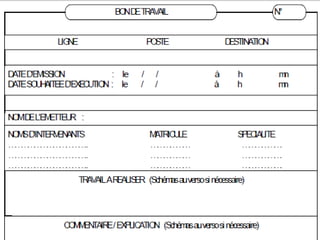

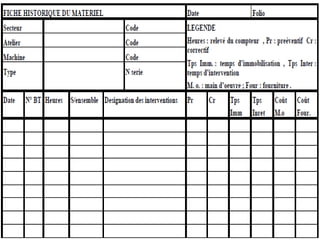

Le document traite de la gestion de la maintenance, abordant les approches, types et niveaux de maintenance, ainsi que des méthodes d'analyse comme le diagramme d'Ishikawa et le diagramme de Pareto. Il détaille les stratégies de maintenance préventive et corrective, y compris leurs buts et méthodes de mise en œuvre, pour garantir le bon fonctionnement des équipements. Enfin, le document présente des outils de gestion assistée par ordinateur pour optimiser les processus de maintenance.