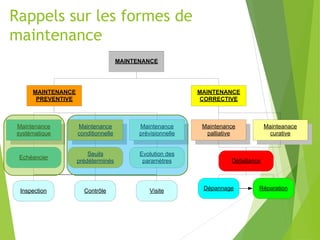

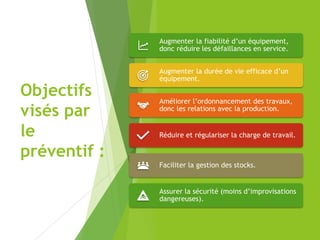

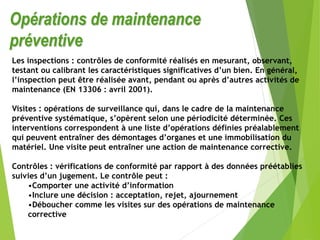

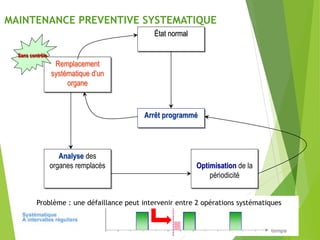

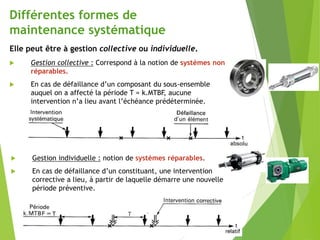

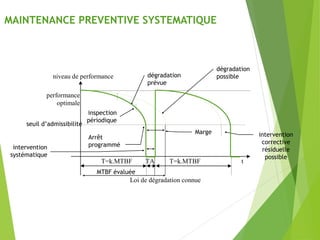

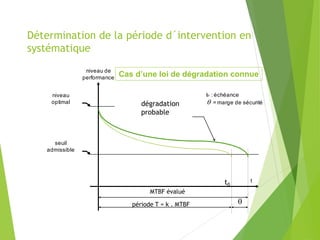

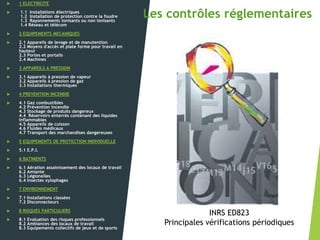

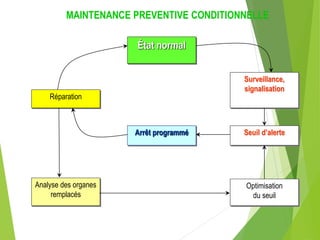

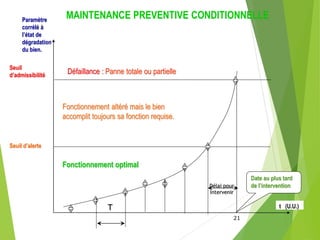

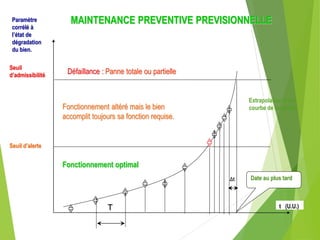

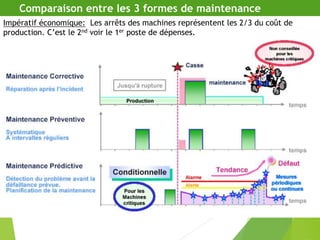

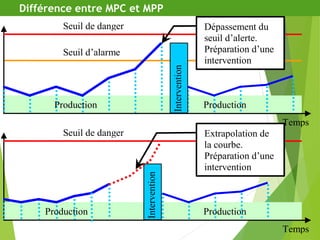

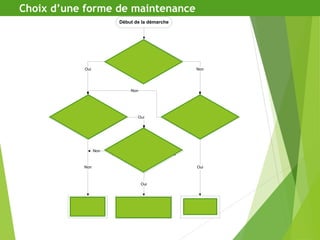

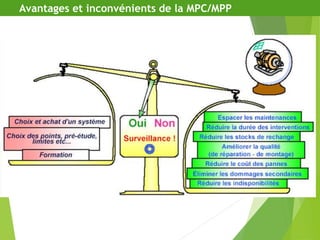

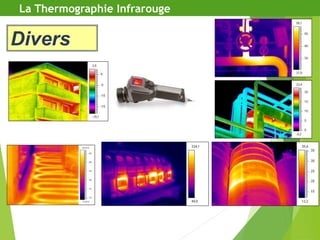

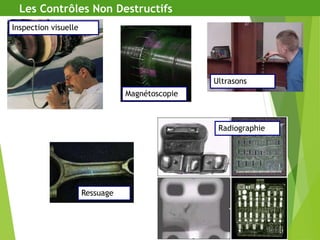

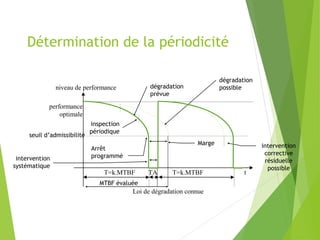

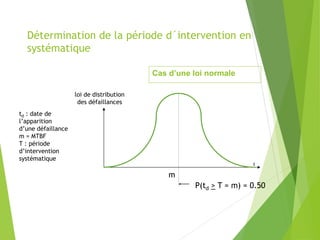

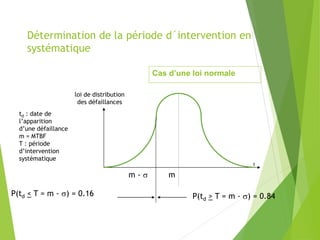

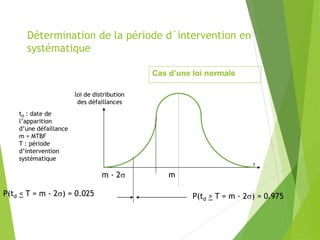

Le document traite des différentes formes de maintenance préventive, corrective et systématique, visant à réduire les défaillances d'équipements et améliorer leur durabilité. Il décrit les inspections, visites, contrôles et la gestion des périodes d'intervention, tout en soulignant l'importance de la surveillance des paramètres de fonctionnement. Enfin, il aborde les implications économiques de la maintenance et propose des critères pour choisir la méthode appropriée selon l'impact sur la production et la sécurité.