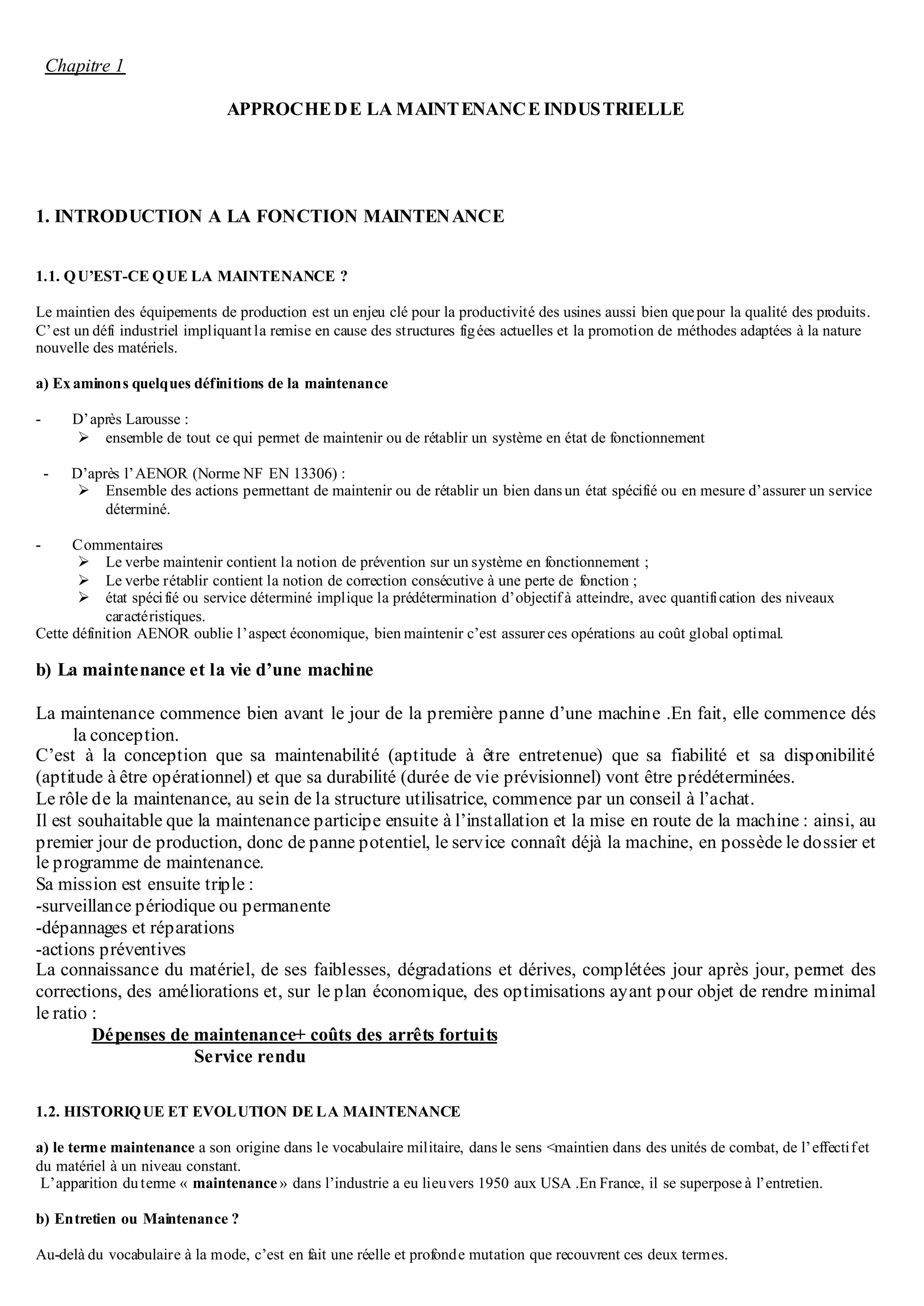

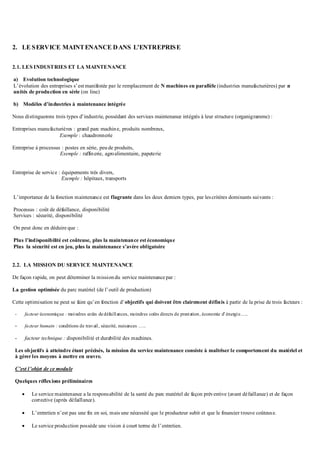

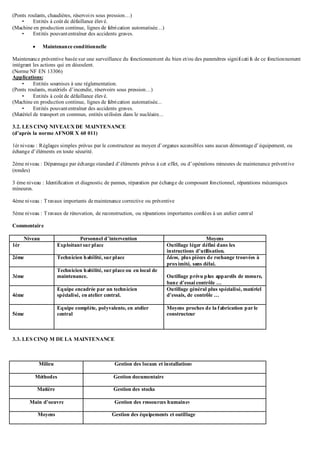

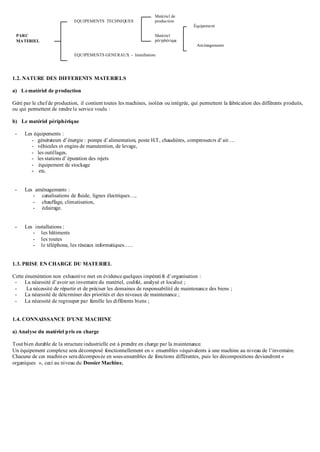

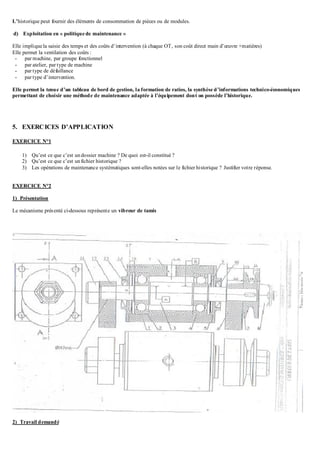

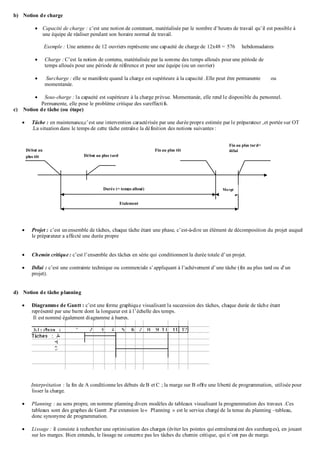

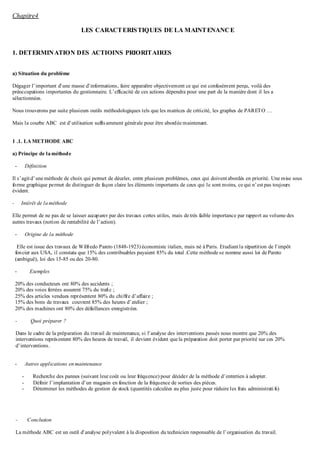

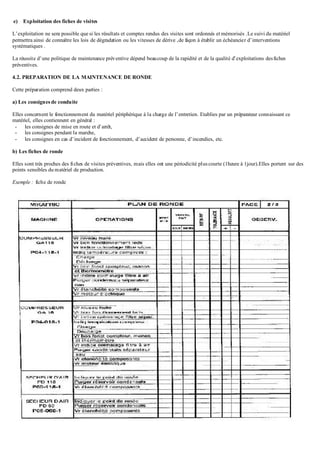

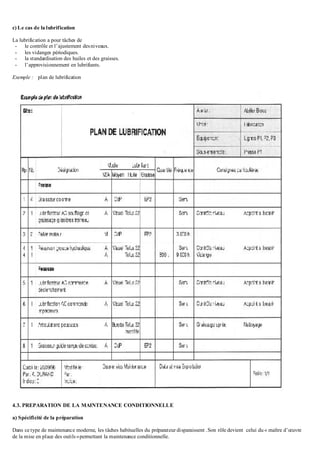

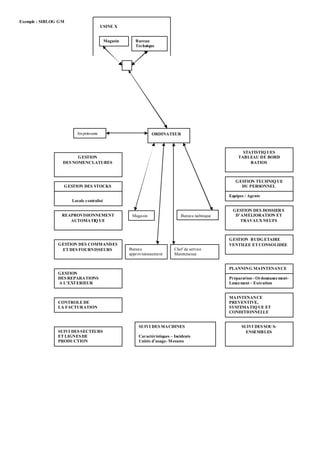

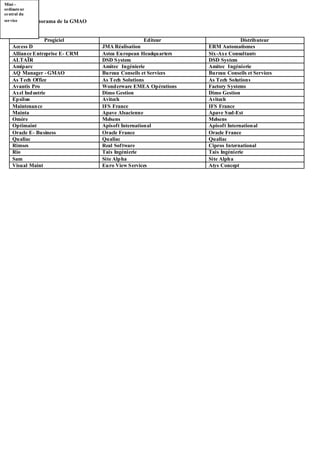

Le document traite de la maintenance industrielle, définissant son rôle essentiel dans la productivité et la qualité des équipements de production. Il aborde l'historique et l'évolution de la maintenance, distinguant la maintenance corrective de la préventive et la nécessité d'une formation polyvalente pour les techniciens de maintenance. La mission du service maintenance est d'optimiser la gestion du parc matériel tout en tenant compte des facteurs économiques, humains et techniques.