Ce document présente un ouvrage sur le management de la maintenance, centré sur l'application des normes ISO 9001:2008. Il aborde la nécessité d'une approche cohérente et intégrée de la management de la qualité, de l'environnement et de la sécurité au sein des entreprises. Le livre vise à guider les lecteurs dans l'amélioration continue des performances tout en répondant aux exigences des clients et des parties prenantes.

![78 Management de la maintenance

8.2.2 Vérification du produit acheté

Les produits achetés doivent être conformes aux besoins de l’entreprise. Pour

ce faire, il est nécessaire de vérifier que le produit fourni correspond au cahier

des charges, au stade approprié de son acquisition :

– chez le fournisseur avant livraison (recette) ;

– à l’occasion de la réception d’une pièce de rechange : on vérifie ses

caractéristiques techniques (rôle du magasinier) ; par exemple, on vérifie la

référence avant la mise en stock ; pour un fluide, on vérifie la date de

péremption ou la validité du produit ainsi que l’étiquetage ;

– à l’occasion de l’utilisation de la pièce de rechange : on vérifie que le bien

(équipement, infrastructure, etc.) sur lequel elle est montée fonctionne

correctement ;

– à la suite d’une prestation de service : on vérifie la conformité du service

acheté tout au long de son fonctionnement.

Il est important de conserver les preuves des vérifications.

De façon générale, il est nécessaire de mettre en place les contrôles requis pour

s’assurer de la qualité du produit. Il est possible de réaliser des vérifications

chez le fournisseur (inspection à la source), et, dans ce cas, il faut faire état des

modalités dans la commande ou le contrat.

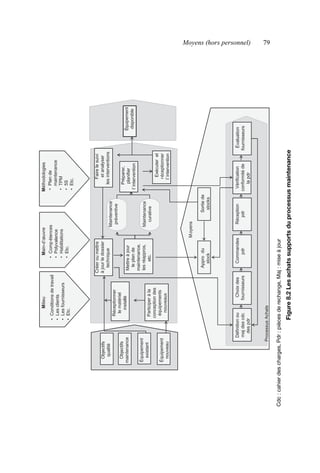

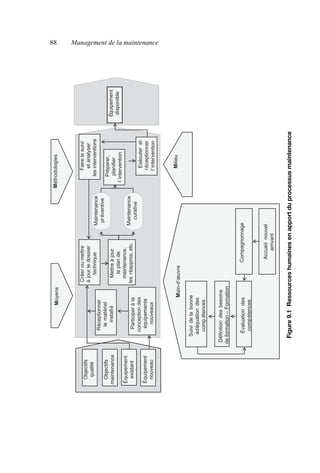

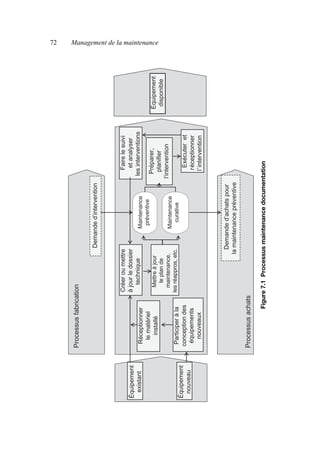

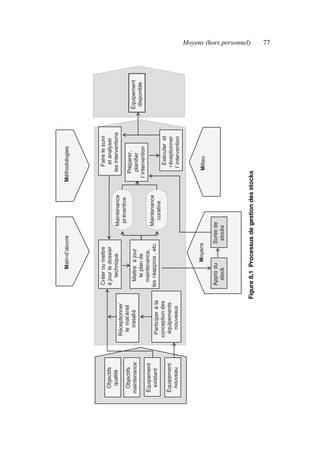

La figure 8.2 permet de visualiser la place des achats dans le processus

maintenance.

8.2.3 Évaluation des fournisseurs

Le service achats doit « évaluer » et « sélectionner » les fournisseurs.

Cette évaluation est définie comme suit par la norme FD X50-128 :

FD X50-128

[…] examen systématique pour déterminer dans quelle mesure le fournisseur est

capable à un instant donné de satisfaire aux exigences spécifiées.

Pour procéder à cette évaluation, il faut assurer un suivi quantitatif qui

permettra de définir les fournisseurs, ce qui passe par :

– la mise en place d’un tableau de bord de suivi des fournisseurs ;

– la définition des critères de sélection, d’évaluation et de réévaluation.

AF_MM_Corps.fm Page 78 Vendredi, 3. avril 2009 8:24 08](https://image.slidesharecdn.com/managementdelamaintenance-210807040300/85/Management-de-la-maintenance-85-320.jpg)