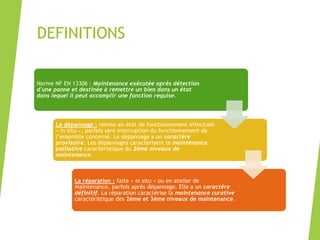

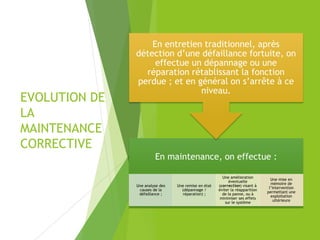

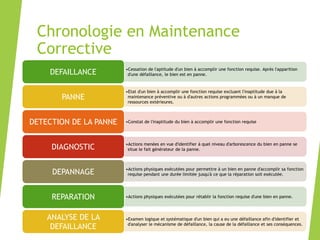

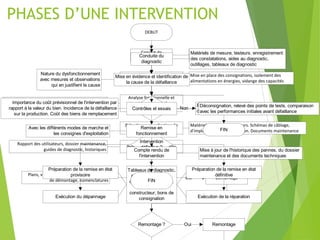

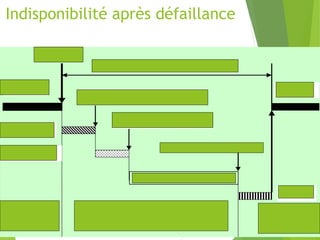

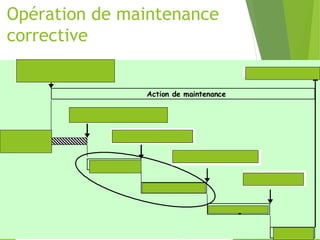

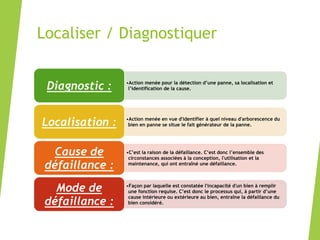

Le document traite des définitions et des processus liés à la maintenance corrective selon la norme NF EN 13306, notamment le dépannage et la réparation. Il décrit les étapes d'intervention en cas de défaillance, allant de l'analyse des causes au rétablissement de la fonction requise du bien. L'importance de l'organisation et de la documentation dans la gestion des interventions de maintenance est également soulignée.