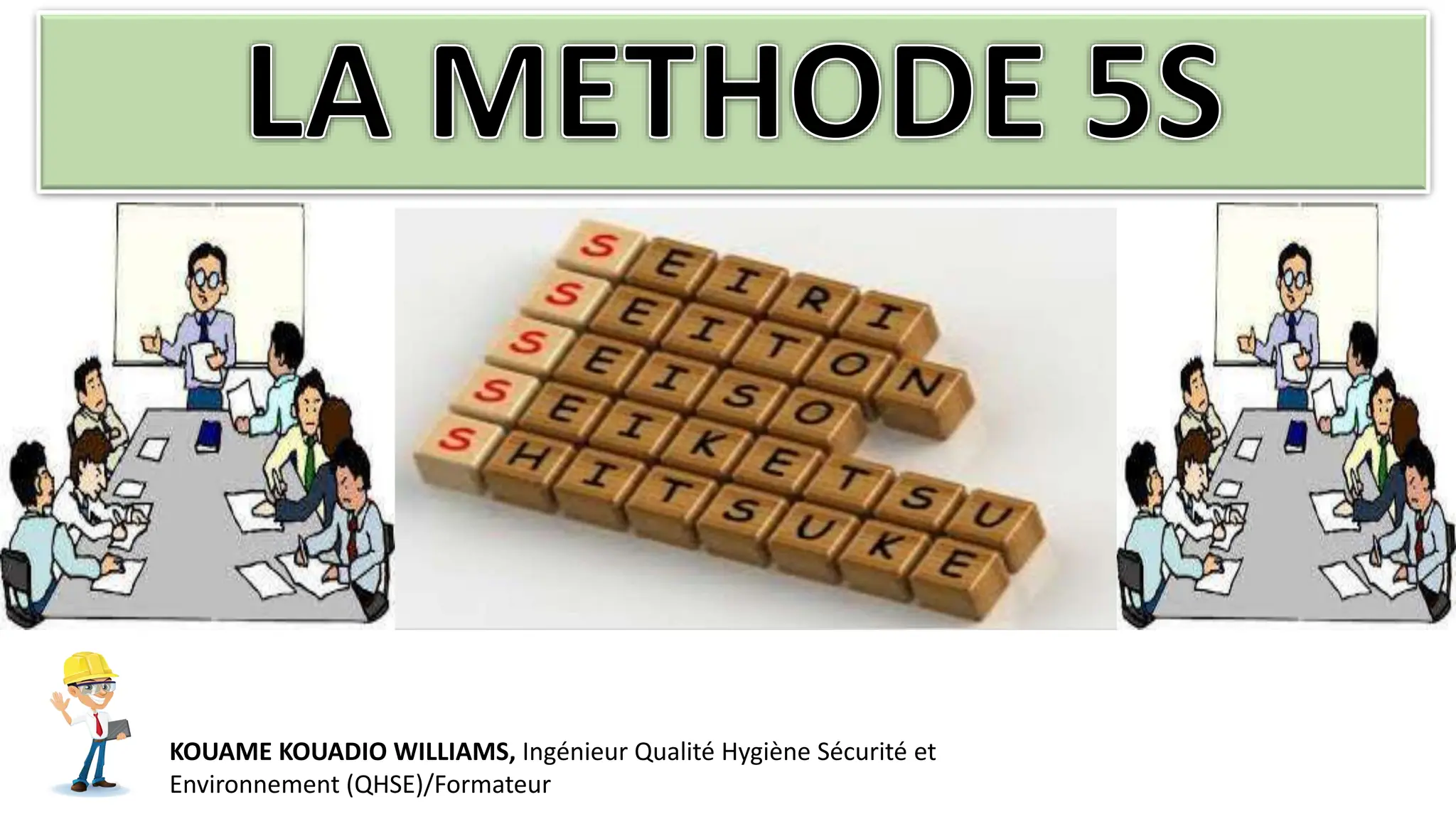

Le document présente la méthode des 5s, une technique japonaise visant à améliorer l'organisation et la propreté des espaces de travail en cinq étapes : débarrasser, ranger, nettoyer, ordonner et discipliner. Elle s'inspire du programme américain TWI et trouve son origine dans les années 80 dans l'industrie japonaise. L'application des 5s vise à réduire les risques d'accidents et à améliorer l'efficacité opérationnelle dans divers environnements de travail.