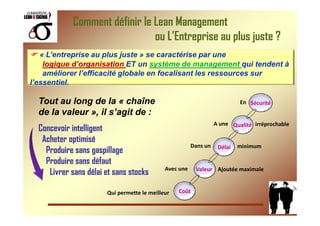

Le document traite de la certification des démarches lean management, visant à améliorer l'efficacité des entreprises en éliminant les gaspillages et en optimisant les processus. Il présente un référentiel de certification qui inclut des aspects tels que l'organisation, l'autonomie des équipes, et la mise en place de standards pour garantir la performance. Le processus de certification comprend plusieurs niveaux et se veut une validation rigoureuse des compétences dans le domaine d'amélioration continue.