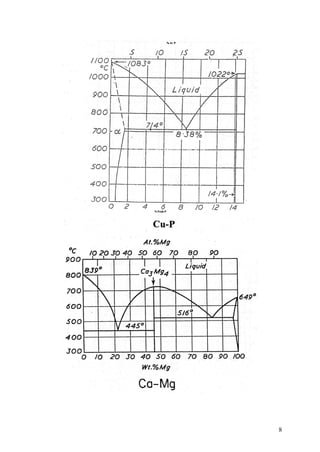

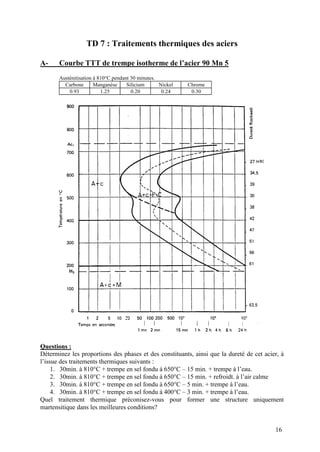

Le document aborde divers travaux dirigés en science des matériaux concernant des courbes de traction d'acier inoxydable, les contraintes thermiques de dilatation, ainsi que des études sur des diagrammes de phases du cuivre-antimoine et du fer-carbone. Il contient des questions et des calculs relatifs aux propriétés mécaniques et thermiques de différents matériaux, ainsi qu'à la structure cristallographique du fer. Des traitements thermiques et des désignations normalisées des alliages ferreux sont également discutés.