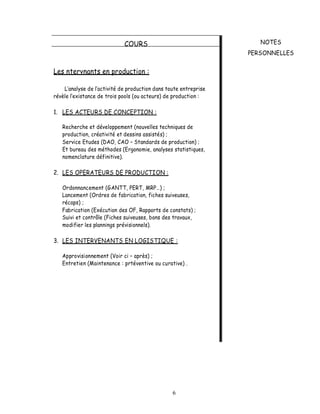

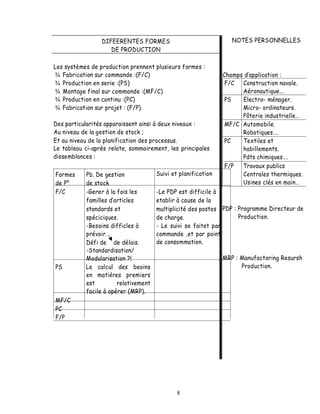

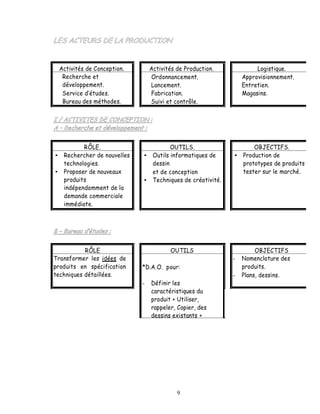

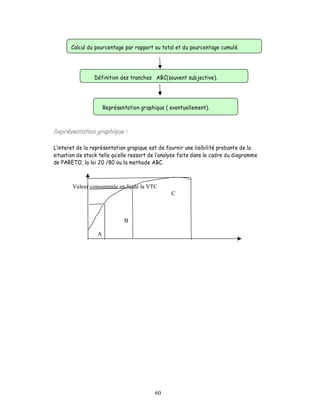

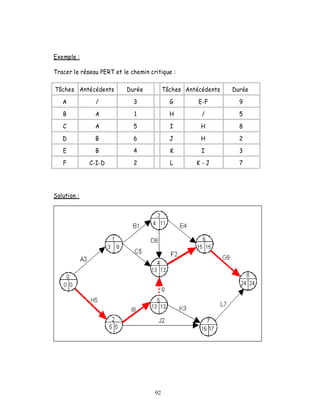

Le document explore la gestion de production en entreprise, mettant l'accent sur l'interaction entre les différentes fonctions et les objectifs liés à la production, notamment sociaux, commerciaux et financiers. Il décrit les acteurs impliqués dans le processus de production, ainsi que les systèmes de production, les méthodes de planification et de gestion des stocks. Enfin, il présente des stratégies d'analyse pour optimiser les coûts et valoriser les stocks.