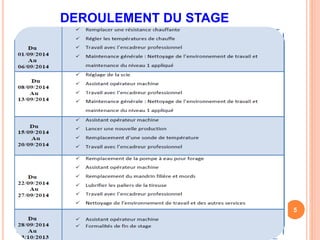

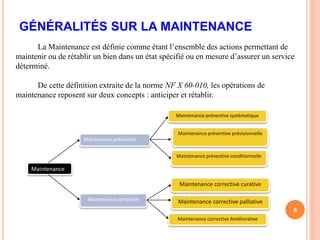

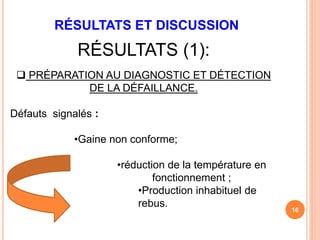

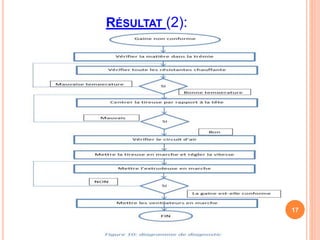

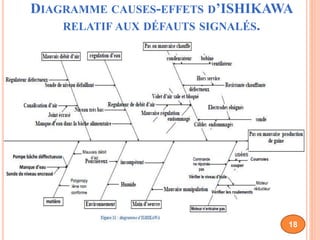

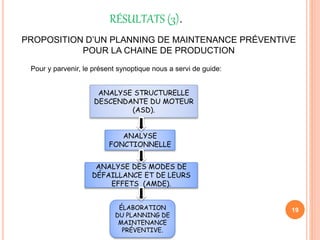

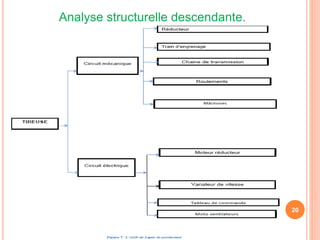

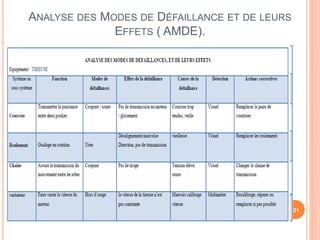

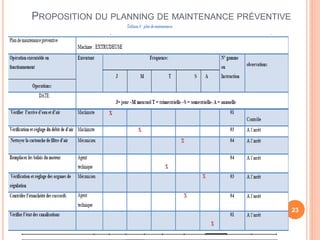

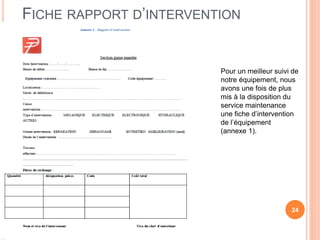

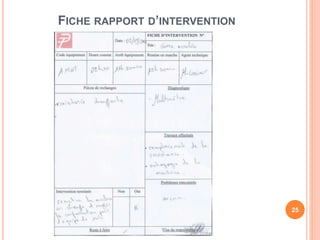

Ce document présente une soutenance de mémoire sur la proposition d'un plan de maintenance préventive pour la chaîne de production de la société socatuc, réalisée par Fokou Eric Mervio. L'objectif principal est d'assurer la disponibilité de la chaîne de production et d'optimiser les coûts de maintenance. Le travail comprend l'analyse des défaillances, la mise en place d'un planning de maintenance préventive, ainsi que des recommandations pour garantir une meilleure gestion des opérations de maintenance.