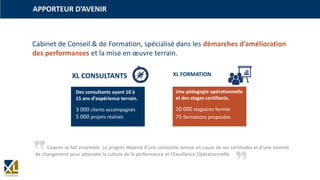

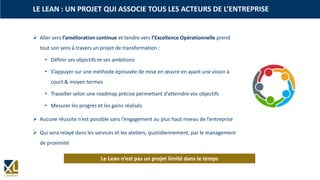

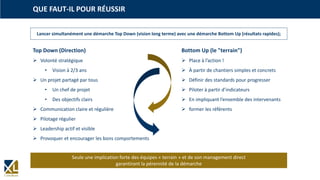

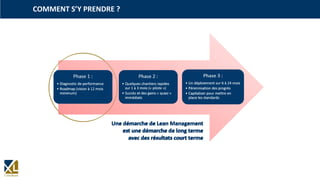

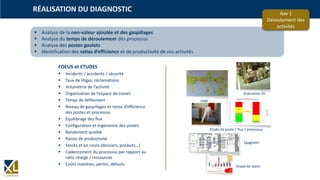

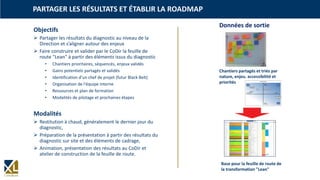

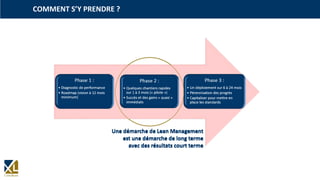

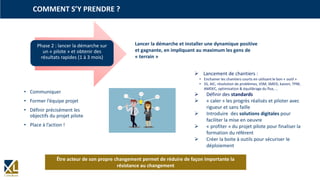

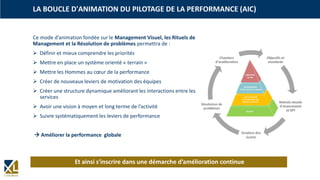

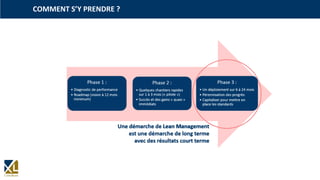

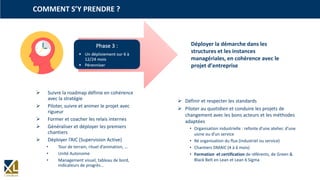

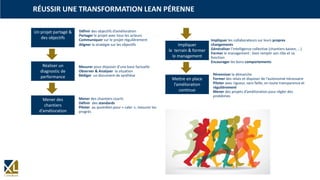

La web-conférence aborde la démarche de transformation lean, animée par des experts, en insistant sur l'importance d'adapter les organisations aux évolutions du marché pour améliorer performance et satisfaction client. Elle souligne que le lean est un état d'esprit qui nécessite l'implication de tous les acteurs de l'entreprise et un leadership clair pour réussir la transformation. Les étapes clés incluent un diagnostic de performance, la mise en œuvre de chantiers pilotes et le déploiement de la démarche sur le long terme pour ancrer l'amélioration continue.